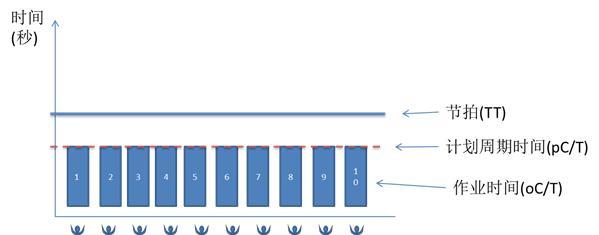

在設計流水線時,我們需要考慮顧客的需求率,在決定顧客需求率及作業所需的寬放後,決定計劃的週期時間(pC/T),接著計算所需的工作站數並依計畫的週期時間指派作業到每一工作站。如下圖所示

所謂的產線平衡,期望工作指派的結果是每一工作站的作業時間(oC/T)恰好等於計畫的週期時間(pC/T)。

產線平衡的相關公式

顧客節拍(TT)=可用工時÷需求量

作業寛放百分比%

計畫的週期時間(pC/T)=顧客節拍(TT)×(100%-作業寛放百分比%)

工作站數=Σ作業時間÷週期時間(pC/T) (實際分派的工作站數可能會加1,因為平衡損失)

平衡損失=週期時間×實際工作站數-Σ作業時間

舉例說明:

假設每分鐘顧客需求是6個

節拍(TT)=60秒÷6=10秒

考慮作業寬放,為了確保每分鐘可以產出6個,以85%設定週期時間(pC/T)

週期時間(pC/T)=10(秒)×85%=8.5(秒)

工作站數=Σ作業時間÷週期時間=85÷8.5=10

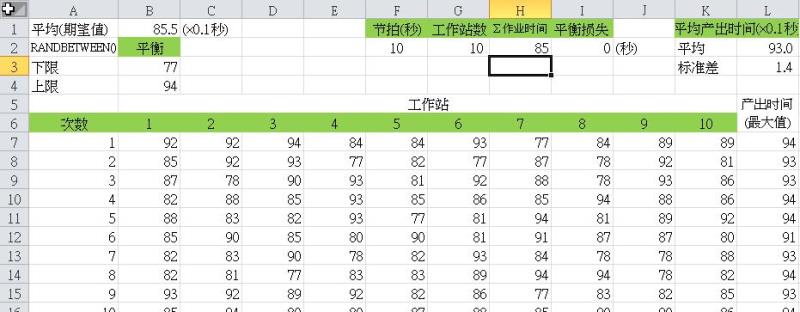

平衡損失=0 ,產線完全平衡,作業時間(oC/T)等於週期時間(pC/T),如下圖:

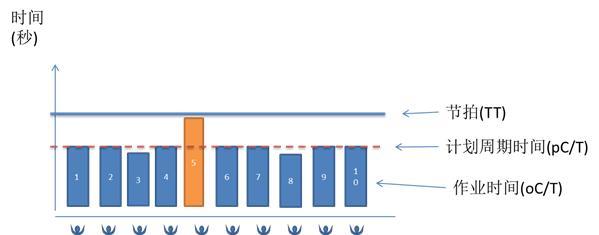

另一種設計:

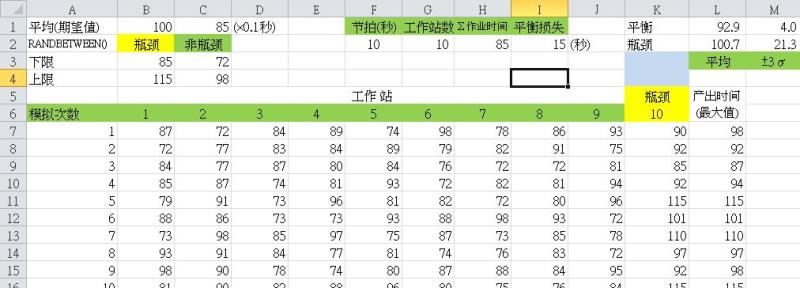

暫稱之為”具瓶頸的設計”,使一個工序的作業時間(oC/T)=顧客節拍(TT),其它工作站的作業時間等於或小於週期時間(pC/T),工作站不變,如下圖所示:

平衡損失=10×10-85=15秒

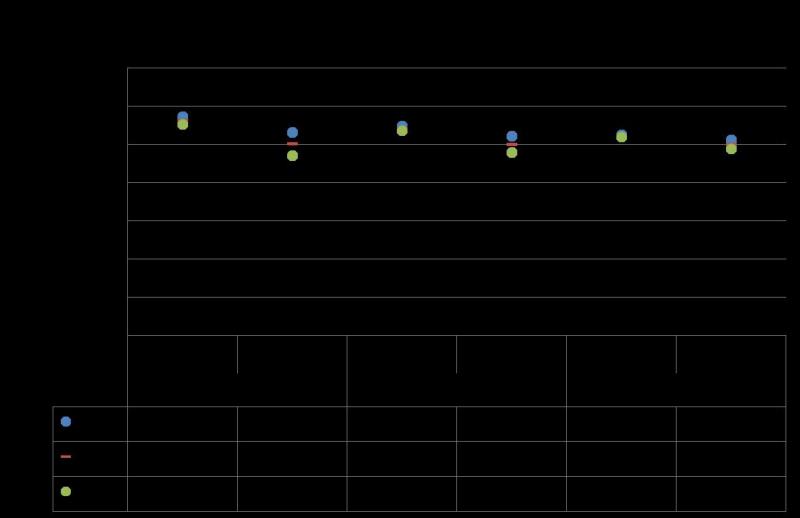

以Excel模擬二種設計的線末產出時間如下:

|

|

平均 |

±3σ |

|

|

平衡 |

96.6 |

6.2 |

(×0.1秒) |

|

瓶頸 |

101.4 |

20.4 |

|

首先,驗證了傳統產線平衡的預期,不能直接以顧客節拍(TT)決定工作站數,要以週期時間(pC/T)決定工作站數。

但,為何提出”具瓶頸的設計”呢?其理由如下:

哪一個比較容易完成工作指派?(不需額外的改善)

哪一個比較容易管理,可以降低領班或線長的關注度?關注十個工序還是關注一個工序?

如果人員流動性大,新進員工應該指派到哪一工位,對線末產出時間的衝擊最小?瓶頸工序還是非瓶頸工序?

如果總工時為87秒,比85秒多出2秒,為達顧客節拍(TT)要求需要改成11個工作站嗎?若不進行改善,減少2秒,哪一種設計能維持同本例的10個工作站?

如何避免因平衡損失,使實際工作站數多於所計算的工作站數?使用U型線、平行線平衡或採用具瓶頸的設計?

如果改善”具瓶頸的設計”的瓶頸波動和改善平衡設計所有工序的波動都降為±10%,模擬結果如下:

|

|

±15% |

±10% |

|

||

|

|

平均 |

±3σ |

平均 |

±3σ |

|

|

平衡 |

96.6 |

6.2 |

92.8 |

4.4 |

(×0.1秒) |

|

瓶頸 |

101.4 |

20.4 |

100.3 |

15.6 |

|

減少波動似乎可以改進產出時間的平均與變異,我們如何短時間內看到改善的效果?對十個工序改善還是先對一個瓶頸工序?

針對以上的對比,也許每個人的角度不同,例如,說平衡的效率較高,能在相對短的時間完成顧客訂單或穩健的產線比較重要…要如何選擇?看官,你怎麼看?

平衡的模擬200次

瓶頸的類比200次

不同波動範圍對產出時間的影響,參見下圖:

具瓶頸的設計,平均接近100,隨著波動減小,平均更趨於100,變異也跟著縮小

平衡的設計,隨著波動減小,平均移向100且變異也跟著縮小