精實服務管理的應用與發展-以購物中心的個案為探討

陳文進

中國科技大學 企業管理系 新竹縣湖口鄉中山路 3 段 530 號

TEL:03-6991387E-mail: cwj@cute.edu.tw

摘要-我們都知道剛好即時 JIT (Just In Time)管理 的精髓是避免浪費,所謂七大浪費在製造業是製造 過多的浪費、等待的浪費、搬運的浪費、加工的浪 費、庫存的浪費、動作的浪費、製造不良品的浪費, 而在服務業的浪費則是提供顧客不需要的服務浪 費、等待的浪費、運輸的浪費、延遲交貨的浪費等。 在本研究中,我們探討國內一家購物中的管理問 題,並導入精實服務管理的概念及方法,以提升員 工效率及準時交貨的能力,同時本研究也介紹精實 服務的發展與案例應用,期望精實管理應用在製造 業是有成效的,更期待在國內的服務業也能導入精 實服務的概念。在未來,我們可以看見直接應用精 實管理至我們的產業是容易且值得的。

一、緒論

近年來國人的生活型態與購物行為是以走向 大賣場消費為主,國內量販店與百貨公司等零售通 路不僅進入成熟期,也朝大者恆大的寡占發展,業者之經營型態也隨勢邁向大型化與連鎖化發展,例如近幾年家樂福等四大量販店營業額佔整體量販 店總值之比例均超過 60%以上,因此,未來量販店 不管是原有者或新加入者,都將朝大者恆大的寡占 競爭,或是依市場區隔以店中店方式朝小型購物中 心型態作開發,否則被市場淘汰的機會可能增加。 國內量販店誕生於民國 78 年 [1],首家量販店「萬客隆」在桃園開幕,當時不但引爆國內通路革命, 並正式開啟民眾購物走向大型化賣場時代,台灣仲 量聯行總經理王治平表示,大型購物中心的發展[2],可說是國家經濟景氣的指標之一。實力較雄厚的財團,仍持續開發購物中心,包括國泰人壽和 國泰建設合作開發的天母 SOGO 百貨、新光三越百 貨、新竹遠百購物中心等,預估未來零售業仍將持 續擴大[3]。但在經濟不景氣後,消費開始萎縮, 提升經營效率是業者生存的不二法則,在單店營業 額下降及國際化的潮流趨勢下,業者除導入現代化 物流配送作業外,更須加速推動合併及策略聯盟, 落實聯合採購體系以降低成本,並積極開發新據 點,以提高市場佔有率,這些都是公司生存之道。 由於二十一世紀為數位時代,也是全球電子商務時 代的來臨,業者為因應時勢所趨,積極進行電子商 務與業務間結合的新組織體制,如水平分工或整 合,加強與供應商間一起建立網路的電子價值鏈, 塑造差異化與競爭力的提高,同時增強消費者間的 關係,透過電子商務,積極建立長期且忠誠度高的 顧客互動關係是重要的。

為提升產業的競爭力,精實管理的發展已由 製造業導引至服務業。自 1970 年代起,日本豐田 式生產 TPS (Toyota production system) 已在全球 掀起了一股風潮,尤其剛好即時( Just In Time ) JIT的生產管理方式[4]令許多人大為驚訝,紛紛開始 研究豐田式管理制度。國外導入此制度後的成果如下:Apple Macintosh 工廠存貨周轉率高於同業的 2倍,勞工生產力提升 60%,不良率由 28%降至 1%。Omark 公司實施第一年,存貨減少 25%,生產力提升 30%,小批量的生產降低了前置時間,WIP (work-in-process)存貨減少 96%。Hay 公司引入後,前置時間減少 83%以上,人力也縮減 5~60%,不良率改善 26~63%,購料成本降低 6~45%,庫存減少 0~90%,前置時間改善 75~94%,空間減少 39~80%。因此,在美國 GM、Ford、IBM、Hewlett-Packard、AT&T 等公司都紛紛引入此有效的管理制度[5]。近年來 JIT 管理應用於服務業在國外也有些成果,此種服務業管理稱為精實服務(Lean service)管理,其大目標:在消除服務業各層 面的浪費,小目標:在適當時間、適當地點提供所 需的服務資源給顧客。對人的尊重管理方式涵蓋: 終身雇用制與平穩的薪資、員工與管理者的合作使 命、供應商網路、委員會組成的基層管理模式、員 工品管圈。我們都知道 JIT 管理的精髓是避免浪 費,所謂七大浪費是製造過多的浪費、等待的浪 費、搬運的浪費、加工的浪費、庫存的浪費、動作 的浪費、製造不良品的浪費[6],而在服務業常見 的浪費是提供顧客不需要的服務浪費、顧客等待的 浪費、運輸的浪費、延遲交貨的浪費,過早或過晚 交貨給顧客的浪費等。

二、購物中心的問題

經營一個購物中心的問題很多,其中採購訂貨管理就常會發生困擾,這些困擾包含:

1.商品計畫。

2.自製或外購。

3.採購的實施等。一般購物中心的採購情況如下:

a.採購對象:製造商、批發商、代理商、聯營組織、自設工廠。

b.採購條件協議:交貨日期、付款方式、運送方式、折扣、退款。

c.採購時機:定期採購、特定時令採購、特定時期採購、安全存貨採購。

d.進貨檢驗:品種、規格、顏色、數量。

e.分類標價:商品陳列、採購、訂單。

f.庫存管理:商品內容掌握、庫存數量與價值金額的管理控。

g.貨物配送:派車配送、商品搬運、商品裝卸。

h.各分店販賣作業:銷售販賣技巧訓練、顧客接待、賣場陳列。

i.記錄分析:銷售資訊、人員意見反應、顧客意見反應、市場競爭。

•自有品牌商:良好代工廠商、產品品質管理、良好的採購系統。 以上情況會產生各種問題,要解決問題就是要致力於消弭無效率的作業、推行精實服務管理,其中很重要的一項就是要改善準時交貨的能力,以增加顧客的滿意度,並徹底的降低顧客等待時間的 浪費。本研究訪談購物中心主管時得知,購物中心 多數員工並不懂精實管理,也不懂精實服務管理的 概念,由於購物中心目前規劃作業及人力問題均不 符目前之作業需求,所以產生員工的各項問題,在

本文後面會討論。就已購物能否準時交貨給顧客而 言,購物中心僅先以經驗來判斷交貨時程,一旦無 法及時(JIT)交貨時,也沒有改善的方法。另一 項隱憂的問題為目前採購系統無法正確的預估交 貨時間,導致於業務端急想出貨,或擔心被罰款, 業務常會直接先行提早訂貨,此問題已造成庫存過 多,這對購物中心造成更大的損失。為提升在適當 時間準時交貨,落實 JIT 管理於顧客,本研究除了 提供購物中心精實服務管理的概念給員工以提升 經營效率外,同時教導採用「在可用時間內小於總 處理時間,可達成之最大化訂單量」的方法,來改 善即時交貨的現象。下列的符號在此方法中,將被 使用到:

1.N = 訂單數量。

2.ji = 第 i 件訂單。

3.Di =訂單 i 之到期時間。

4.Pi =訂單 i 之總作業時間。

5.Ci = ∑Pi =訂單 i 作業完成時間。

6. i E =訂單i 之提早完成時間。

7. i L =訂單i 之延遲時間。

三、精實服務概念及方法的導入

豐田生產系統主要精神包含剛好即時JIT 和

自動化[7],JIT 生產主要的概念為:看板、品質保

證、目視管理、平準化、作業流程、標準作業、作

業變更、模組化、單元生產、多能功員工、少人化

[8]。這些概念引入到購物中心後,可以避免浪費、

降遞成本,其作法如下:

大目標:在消除購物中心各層面的浪費。

小目標:在降低購物中心庫存,並在適當時間、適當地點提供所需的服務資源。實施成果:消除七大浪費與對人的尊重。

革新的作業:

(1)員工工作意願減弱、細分化衍生出效率不佳問題需改善。

(2)培養多能功員工,強化對顧客的應對能力、活用每個員工的幹勁和活力。

對員工的尊重:終身雇用制與平穩的薪資、員工與管理者的合作使命、建立供應商網路、委員會組成的基層管理模式、員工品管圈等制度的導入。此外,精實服務在購物中心的應用包含:組成問題解決小組、整潔的工作環境、改善作業流程、消除不必要的活動、注重顧客導向、建立長期的供應商網路。以採購訂貨管理而言,建議購物中心要與供應商合作:

互助(供應商提供高品質的原物料、購物中心幫助供應商降低生產成本)。

互信(準時送貨、貨物零缺點)。

互惠(長期合約訂單穩定、減少物料庫存)。

此外,購物中心也學習其它計量管理的方法來解決其各項問題,例如降低延遲交貨件數Chen [9]及縮短購貨時程Chen [10]等的改善,其中最迫切需解決的問題就是如何提升即時交貨的能力,現在購物中心開始採用「在可用時間少於總處理時間,可達成之最大化訂單量」的方法[11]來改善,其步驟說明如下:

1、首先定義出顧客之可用處理時間,再來、對於每個訂單,計算出延遲比率 i i i M = L / P 。 i M 用來表示延遲完工罰款的訂單重要性,此比率亦說明了每一個訂單的重要性。

2、如果現有排單所需完成時間小於或等於顧客可負荷/執行之時間,則進入步驟3。否則,減去最小i M 值之訂單,如果有2 個以上的最小i M 相等時,請依以下列述敍規則進行。

a.選擇訂單中最大之訂單處理時間(需要是當前訂單的處理時間),如果計算出來之時間可接近總訂單處理時間即此排序中被選取。

b.否則,再繼續選擇下個訂單,一直到可使用訂單時間皆被有效的運用,執行步驟2,直到所有訂單處理完就可以進入步驟3。

3、依以下方式計算所有未完成排序的訂單i 罰金,以得到訂單之排序,其中i DE 和i DL 為訂單i 的提早和延遲交貨到期時間。

A if i Ci < DE Penalty=( i i DE − C ) i E

B if i DEi < Ci < DL Penalty=0

C if i i C > DL Penalty=( i i C − DL ) i L

4、由上述之步驟所排出之訂單,是使用提早及延遲到期日的作法,這也是後推法得到的最佳排序。

(一) 後推法執行之步驟:

設訂單數為N,排序由位置N 開始,向後排至位置1。位置的起始值稱之為N。

1. 計算 T,T 為所有未經排序之訂單處理時間之總和。計算所有未完成排序的訂單i 之罰金,

A if i Ci < DE Penalty =( i i DE − C ) i E

B if i DEi < Ci < DL Penalty=0

C if i i C > DL Penalty=( i i C − DL ) i L

2. 延遲罰金最小的訂單將會被安排至指定之排序位置。

3. 每次減少一個排序位置。

4. 重複步驟 1~3 直到所有訂單皆被排序完。

(二)前推法

前推法的排序是基於後推法最終的最佳排程做為基準,從訂單位置1 朝向訂單位置N 作排序。定義K 為兩交換訂單位置的間隔值。(例如:居於位置1、3 之兩訂單,其K =2。)以下為前推法之步驟:

1. 設 K=N-1

2. 設 J=K+1

3. 確定在基準排單中,兩訂單是間隔 K 交換。如位置j 之訂單與位置j-k 之訂單作交換(若j-k 為0 或負數,則跳至步驟6)。交換後計算罰款時,是以基準排序罰款減去新排序之罰款。

4. 在步驟 3 中,若得到的值為正數或0,則跳至步驟5;除此之外,如果有訂單交換,且此訂單交換已被拒絕,將j 值+1。如果j 值< N,跳至步驟3。若j值>N,則跳至步驟6。

5. 如果總罰金減少,此交換訂單成立。基於交換後之呈現新排單,為目前之最佳排單;即使成本為0,仍要完成交換,並跳至步驟1。如果j<N,跳至步驟3。如果j=N,跳至步驟6。

6. 將 K 值-1。若K>0,跳至步驟2。若K=0,則至步驟7。

7. 經由上述步驟 1 至步驟6,產生一組最佳的交貨時程。上述的方法可以減少過早或過晚交貨給顧客的時間,對於提升準時交貨的能力有莫大的幫助。範例:首先必需先訂定交貨的可使用時間為50。

步驟 1:首先由資料(見表一)[12]計算出i M值(見表2)。

步驟 2: 選出i M 為最小之訂單為訂單5, i M值為 0.077。

T =10+15+5+20+13+14=77,77-(訂單5 之訂單處理時間13=64 大於可用時間50,故此訂單5 由訂單順序中除名。而目前T =64,T 還是大於可用之時間50,故回到步驟2 選取i M 值為次小之訂單。

選出i M 次小之訂單為訂單6, i M 值為0.20。

T =64-(訂單6 之訂單處理時間14)=50 等於可用時間50,故此訂單6 由訂單順序中除名。

故由以上步驟得知目前排順為1-2-3-4(如表3 所示),則進入步驟3。

步驟3:運用後推法開始演算。此時所有的訂單皆未被排序,所有未被排序訂單之總和,本研究稱為T =10+15+5+20=50。以T =50 來計算每一個訂單各自之延遲罰金成本。

訂單1 : L (50-25)*3=75

訂單2 : L (50-33)*4=68

訂單3: L ( 50-35)*3=45

訂單4: W =0

因為訂單4 之延遲罰金W 最小,所以將訂單4排至最後一個位置,所以新的T 值=50-訂單4 的訂單處理時間=50-20=30。新的延遲罰金成本如下:

訂單1: L (30-25)*3=15

訂單 2: W =0

訂單 3: W =0

在其中訂單2 及訂單3 都為延遲罰金最小,而訂單2 處理時間較長故將訂單2 排在順序3 之位置。再算T =30-(訂單2 的訂單處理時間)=15。新的延遲罰金成本如下:

訂單1: E (20-15)*2=10

訂單3: E (30-15)*1 =15

由此得知訂單1 為最小延遲,故安排於順序2之位置,而訂單3 即安排於順序1 之位置。最後求得一排序; 3-1-2-4,以下為前推法之起初排程與起初完成時間:

排程 0 (3/5)5(1/10)15 (2/15) 30 (4/20)

50

到期日 (3) 30/E (1) 20/E (2) W (4) W

差異 25/E 5/E

此階段,總懲罰成本為(30-5)×1 +(20-15)×2

= 35。

再來,以後推法的最佳排程做為基準,運用前推法開始演算。

Cycle 1: K =N-1; N=4 求得K =4-1=3, j=k+1 ;j=3+1=4,j-k=4-3=1

K =3 3-1-2-4,位置1 之訂單與往後數3 個位置之訂單作交換(訂單3 與訂單4 作交換位置)導出一排序為︰ 4-1-2-3。

排程 0 (4/20) 20 (1/10) 30 (2/15) 45

(3/5) 50

到期日 (4) 40/E (1) 25L (2) 33/L

(3) 35L

差異 20/E 5/L 12/L

15/L

此階段,總懲罰成本為(40-20)×3 +(30-25)×3+(45-33) ×4+(50-35) ×3 =168 。 4-1-2-3 >35故不成立,進行下一個步驟K =2 3-1-2-4, 訂單3 與訂單2 作交換導出一排序為; 2-1-3-4

排程 0( 2/15) 15( 1/10) 25( 3/5) 30 (4/20)

50

到期日 (2) 25 (1) W (3) W (4)

W

差異 10/E

此階段,總懲罰成本為(25-15)×1 =10 。 2-1-3-4<35 低於起初總懲罰成本35,所以新的最佳排序為2-1-3-4,總懲罰成本為10。新排程成立,必需再重新設K =N-1; N=4 故

K =4-1=3

Cycle 2,重覆Cycle 1 之步驟。

K =3 2-1-3-4,訂單2 與訂單4 作交換導出一排序為 4-1-3-2。

排程 0( 4/20) 20( 1/10) 30( 3/5) 35 (2/15)

50

到期日 (4) W (1) 25/L (3) W

(2) 33/L

此階段,總懲罰成本為(30-25)×3 +(50-33)×4 = 83。 4-1-3-2 > 10 故不成立。

K =2 2-1-3-4,訂單2 與訂單3 交換導出一排序為 3-1-2-4。

3-1-2-4, 已在Cycle 1 中被計算已得知為 > 35 故不再計算。

K =2 2-1-3-4,訂單1 與訂單4 作交換導出一排序為 2-4-3-1

排程 0( 2/15) 15( 4/20) 35( 3/5) 40 (1/10)

50

到期日 (2) 25/ E (4) 40/E (3) 35/L

(1) 25/L

此階段,總懲罰成本為(25-15)×1 +(40-35)×3+(40-35)×3+(50-25)×3 = 115 。2-4-3-1> 10 故不成立。

K =1 2-1-3-4,訂單2 與訂單1 作交換導出一排序為 1-2-3-4 。1-2-3-4 =20 >10 不成立。

K =1 2-1-3-4,訂單1 與訂單3 交換導出一排序為 2-3-1-4 。2-3-1-4 =55 >10 不成立。

K =1 2-1-3-4, 訂單3 與訂單4 交換導出一排序為 2-1-4-3 。2-1-4-3 =55 >10 不成立。

以上所有順序皆已重新排序,得到最佳順序為2-1-3-4, 總懲罰成本為10。

當總處罰成本最小時,表示提早和延誤完工情況是最佳,也就是較能準時交貨。目前購物中心開始應用此方法,初步也有些成效,但主要是員工需要多些時間訓練。為提昇工作效率,員工的學習與員工訓練是重要的,這也是精實服務管理實施成敗的關鍵,以下將探討員工管理的各項問題。

四、幹部與人員管理

一般而言,購物中心對員工管理的問題包含:

(一).內在因素

1.工資

2.店租高漲

3.人才招募困難

4.員工流動率高

(二).重點

1.人事組織強化。

2.人員招募制度。

3.人才培育。

4.薪資制度改善。

5.流動率之減低。

6.制度改善。

(三).人員招募

1.親友介紹。

2.職所介紹。

3.媒體刊登。

4.校園招募。

5.同業延攬。

(四).評估條件

1.現有能力評估。

2.潛在能力評估。

3.對於公司的意願性。

4.對於公司的適應性。

(五).人員管理方法

1. 領導

好的領導須以身做則,時時地激勵部屬。

2. 管理

講求組織化、制度化、明確化、數字化,

方能效率化。

(六).教育訓練,讓員工擁有

1.專業知識。

2.發揮自己潛能。

3.提案改善能力。

4.積極、責任、協調、道德。

(七).管理的基本原則

1.不停的訓練員工

新進職員的訓練:先介紹公司簡介及基本資料認識,再做各部人員的工作手冊說明並做有順序的教導。

幹部的現場教導:做法、觀念、告知→示範→觀察→詢問、檢查→了解程度。

幹部級的自我訓練:尋找與自身有關的資訊來自我充實,強迫自我訓練。

聘請專家或出國派外訓練:可用於職員及幹部身上,尤其對有潛力的員工必須實施。

2.多給員工及幹部適合的工作回饋

在員工的健康、生理、請假、飲食等生理需求以及工作安全性。

在職員調動、晉升、賞罰福利等方面必須做好規劃,讓員工滿足某種程度的需求。

3.幹部管理原則

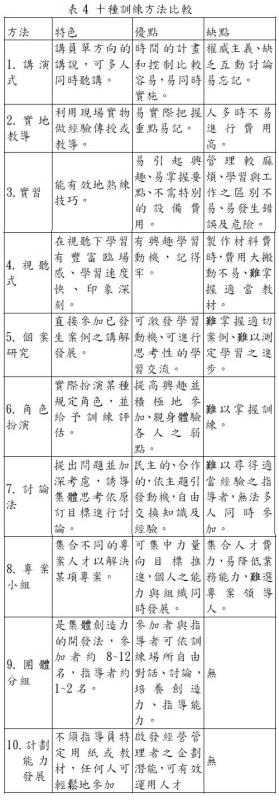

幫助他規劃在公司未來的發展方向,瞭解幹部思考的理想模式,並為其組織工作人員與工作內容、製作實行計劃。雖然員工管理問題很多,但能培養出適應環境的人才,才能應付瞬息變化的工作狀況,常見的培養訓練員工的方法如下:

這些方法各有其優缺點,但長期培養訓練人才,是公司成長的動力。這些訓練能否成功的關鍵,在於高階主管的長期支持。當員工訓練完後,如何落實精實管理是很重要的,就以購物中心的採購管理而言,實施的方式可依下列步驟來達成:

組織:包含採購、設計、製造、倉管、品管、送貨運輸、物流配送及各作業部門代表都應參與該組織。

教育:教導TPS 的知識、培養員工理解及自信的能力。教育也包含客戶、品質、庫存成本、生產力等概念。

評價:各個組織有不同的環境,也有不同的活動階段,各自要以自身的環境作審核,以決定TPS的達成目標。

規劃:獲得主管支持後,先以入門教育作課程,要全體團隊遵守。然後,針對不同的工作群規劃不同的TPS 課程,以達成精實管理的任務。

執行: 全體員工都應參與, 美國Harley-Davidson 公司執行後,存貨減少50%,生產力提升32%,存貨周轉率由5%提升到17%。國內較少有導入者,執行的情況還有待探討?

檢討:以PDCA(plan, do, check, action) 作持續性的改善。此外,一般企業較會實施的項目包括了下列兩項: (1)適應需求變化對作業人數作調整的 「少人化」。(2)透過員工提案改善活動的「品管圈」 。這些都是和員工較有關的管理事項。

五、績效評量

對於精實服務系統導入後,所產生的效益為何呢?本研究認為可以設立一些評量指標,以購貨情況而言其績效指標可為:

在原物料方面:供應品質、供應商交貨期、原物料庫存、缺貨率。

在設備方面:機器故障與維修、前置時間。

在設施方面:空間需求。

在員工方面:員工參與率、士氣、教育訓練。

在購貨改善方面:缺貨情況、物流效率、作業流程改善。

在終端產品方面:行銷成本、客戶服務、交貨彈性、員工產出、產品品質。

而其它部門亦可經由員工討論後,設立各部門不同的評量指標。

六、精實服務管理的發展

以上章節談到許多精實服務管理的概念及作法,到底精實服務的內涵是為何呢?本文探討如下:一般而言,服務係透過一連串的舉動、程序或活動,為服務對象創造諸如健康、安全、知識、情緒、外貌、財物等價值之過程。然而仔細檢視企業的各種服務活動,包括:電話訂票、賣場購物、就醫看診、汽車送修及搭乘飛機等。我們就可以從生活現場中發覺不少有待改進的消費經驗,但是消費者通常已經習以為常,同時也懶得反應,面對這些令人不愉快的情境,消費者可能只是發發牢騷,而提供服務的供應廠商則是聞而不知問題所在,甚至是完全感受不到。因此本研究發現服務業者容易以想當然而的想法與慣性來服務顧客,卻很難感受到消費者心中細微的波動與無奈。精實思想是豐田式經營的精髓所在,融合豐田80 年的基因傳承以及精益求精的管理新思維,逐步演化成適合於大多數產業及情境的管理原則。只可惜不少人談到豐田式管理,總圍繞著設備稼動率、看板管理、零庫存管理、零件共通化、衛星工廠化等生產製造的範疇打轉。其實精實思想的運用不該如此狹隘,其原理及原則不但適用於製造活動,也適用於服務活動。精實管理強調回歸經營的本質,從顧客的角度來分析價值的流動,而不是一味地從產品供給的角度,來進行持續的改善,因為生產活動只是價值產生的部分環節,而大多數顧客所看重的價值,往往是在服務的過程中發生或傳遞的。仔細檢視企業的各種服務活動,走進服務現場,以消費者立場進行觀察,就會發現社會上仍然有不少浪費存在,以及沒有價值的服務活動在消磨、損耗消費者的時間。即使是營運多年的企業,類似的問題依然層出不窮,顯見服務不夠精實的現象普遍存在於各個服務系統中。市場上的服務亂象並非完全無解,導入精實服務(Lean Service)的概念或許不是萬靈丹,卻有助於企業有效擺脫消費程序及供給程序的錯誤連結,設計出更加順暢的服務流程,培養出能夠合理對待顧客的員工,避免製造出更多的消費者困境,讓顧客有機會享受真實的消費樂趣,同時在不增加第一線服務人員工作負擔的情況下,實現企業對顧客的承諾。而為了協助企業引進豐田如何消除浪費、創造獲利的有效方法,研究豐田式管理多年的詹姆斯.沃馬克(James P. Wom-ack)及丹尼爾.瓊斯( Daniel T. Jones)二人提出價值溪流圖解分析法(Value stream mapping, VSM),並將之歸納為五個基本原則:

(1) 確立正確的價值:服務者所創造的價值,必須與顧客主張的價值相吻合,推行精實系統思考的公司會以顧客為核心,審視產品設計、生產製造、行銷推廣、維修服務等價值活動,同時透過不間斷的對話過程,來界定能夠滿足顧客需求的價值。

(2) 識別價值溪流:按照顧客的觀點,繪製出顧客進行消費的旅程圖,進而與服務價值溪流同步比對與合併,然後分別從消費者的觀點,以及服務者的觀點來追蹤整個流程,藉以找到有價值的活動,去除沒有增值效益的浪費。

(3) 消費暢流:除掉明顯的浪費後,設法增進消費旅程的流暢性,主要目的不在促進服務者工作的方便性,而是要讓顧客覺得接受服務時,各種與其互動的活動都是連續的價值流,其間沒有令人不愉快的遲滯或瓶頸存在。

(4) 拉式管理:依顧客期望的方式、期間及地點來提供服務,而非由服務提供者依據自己的方便來進行服務。企業的服務應與顧客的需求直接應對,消除過早及過量的服務投入。

(5) 盡善盡美:豐田管理的精神是去蕪存菁、止於至善,運用價值流分析法,找出消費旅程中隱而難見的浪費,並且尋求更加聰明的工作方法,臻至盡善盡美的境界。

為了能順利導入精實服務(Lean Service)的哲學,本研究首先是探討購物中心的購貨訂貨情況,隨著經驗的累積,將會再擴展學習至各服務業的案例,例如醫院就診流程、餐廳消費流程、電話訂票流程、保險理賠流程、年度報稅流程.....等,並製成實體模型(如醫院病人的就診動線)或設計模擬情境與相關道具,由學員扮演不同角色真實演出,藉由完整的消費旅程觀察問題所在,並依下列步驟進行流程改善與設計順暢的服務流程:

(1) 消費的現場及情境分析

首先我們必須走進消費的現場及情境,脫下制服,戴上消費者的帽子,是繪製出消費者旅程的開始,接著我們要仔細研究每一個消費步驟,確認這個步驟是否真的為顧客帶來價值、是否有等候的現象發生、察覺顧客是否有所困惑,甚至不知所措、員工服務過程是否有做白工或重工的狀況。循著消費現場走一回,供應商就可以初步條列出顧客所經歷的過程,以及其所花費的時間和當時的感受。

(2) 消費旅程分析

為有效掌握整個消費歷程,我們必須按照活動發生的時間順序,繪製出消費者旅程分析圖表。

(3) 服務流程設計

改善顧客的消費經驗,不能光靠第一線服務人員自發性的向上提升,首先我們要讓大家知道顧客才是付薪水的大老闆,讓薪資及獎酬與顧客爽不爽產生連動性。因此學員可分組運用精實管理工具(如看板、燈號、防呆裝置、感測器…等),及時偵測顧客的需求與心理感受,並在第一時間作出回應而得到獎勵。藉由績效的激發而能創造更佳的流程與管控機制。

(4) 價值活動評估

所以問題的重點不在更加努力,而在於如何減少無價值的活動,如何增加有價值的活動,讓有價值的活動更加效率化,但是絕對不能為供應者本位主義所支配,然後精實服務之旅才能施展開來,就像一顆小石頭投入平靜的湖心,激起新服務文化的浪潮。

(5) 是顧客的精實服務,不是企業的精實服務,服務不是成本而是價值,當我們將服務視為成本中心時,經理人總會想盡辦法來壓低所須投入的精力與費用,然而顧客在意的不只是價格,他們真正期望的是產品能夠滿足需求或解決問題,而且最好不要浪費他們的時間,在能夠維持顧客所期盼的服務水準的情況下降低成本,才不會讓顧客感到無端的挫折,認為是自己服務失效的受害者。

我們將完成相關理論與實驗設計的彙整和回顧,研究如何將精實思想(Lean Thinking)的精髓導入服務業,並規畫推廣精實服務系列訓練課程。對於參與之工作人員,本研究可以培養該員工獨立思考與多能功的能力。另外本研究成果將轉移至各不同領域的服務業,建立精實服務的改善模式,達成顧客創造價值,而不是成本控制,亦將促成服務品質改善,提昇顧客滿意度。或許有人認為精實服務管理無法在服務業(如購物中心)實施,本研究將介紹精實服務管理應用於某醫院的案例。

七、精實服務管理的案例應用

A 醫院為提升醫療品質在民國八十八年九月五日通過全亞洲第一家ISO9002 之國際品質標準認證的醫院,並在其協助下,成立了品質改善小組,為維護病患健康,提供病患滿意的醫療品質,及標準的作業程序而有各項的措施。A 醫院經營管理就如飯店化、旅館化,寬闊的視野空間,門診的一體作業感,除各專業病房及設施外,圖書館、會議室、餐廳…….等均能使病患有賓至如歸的感覺。第二步則是ISO9002 醫管精神的導入:其內涵係規範工作流程標準化,重視說、寫、做達一致的要求,舉例說:醫療系統由描述到撰寫是一浩大工程,醫師在專業說明病史之外,還要書寫成文,從寫到做的流程要規格化。由於醫療行政品質專業稽核人才的缺乏,需要人員受訓之外,其醫療器材的校正如,聽診器,醫療檢驗判斷儀器,甚至血壓計、體溫計

都需符合ISO9002 對儀器校正的需求,雖然推行ISO9002 的工作辛苦,但對於過去醫療判斷失誤或醫療引起的糾紛,都可因標準的程序,而增加判斷的正確性。

A 醫院推行的ISO9002 其特色強調的是流程的串聯,為串起各部門標準化的流程,醫院要求各部門的公文及流程規劃一定要平行會簽後院長才會簽核,在平行聯繫的要求下,無形中養成員工及部門協調,合作的文化而朝向全面品質管理的方向前進,A 醫院重視的是團隊的工作精神,而非個人表現,其設立的前二年目標是:提升病患顧客滿意度至80%,降低病患抱怨率至0.1%,並降低院內感染率至3%以下。

A 醫院的另一特色是提供病患最需要的就醫服務,推動ISO9002 的過程雖然標準化作業及規格的繁複,但對基層員工來說凡事標準化可省略職權,職務劃分不明的盲點,凡事依標準做,員工更樂於配合。在提升品質的工作上,A 醫院是以使命感的心情在經營,全年門診無休像便利商店一樣提供最需要的服務,但必須是做最需要的服務。

A 醫院的品質改善是以流程改善為焦點,分技術別,專業別,部門別為主的改善活動,其特色是部門內溝通容易,向心力高,權責分工清楚,只要部門主管領導有方,便能展現良好的績效,如此則給錯藥,輸錯血醫療設施感染…等醫療糾紛問題,可藉由流程作業改善,而提升工作的品質。而對病患而言是以提升滿意度為導向,考慮病患的需求,如掛號同時繳費,批價統一收費、降低排隊久候的時間、其它如預約掛號直接至診間報到,全都以病患方便為設計考量。而在內部事務方面,適當的激勵,授權,讓員工分享組織未來的願景及現實的成果,這也可提升員工的工作品質:A 醫院醫療品質的評估採

(1)結構評估:行政、組織,硬体設備,是否完善。

(2)過程評估:採Slater 護理能力測量表,Phanenuf 護理品質測量表。

(3)結果評估:除醫療服務技術外,藝術面也是醫療品質的指標。

(4)品質保證模式採

(A)JCAH 模式:著重在醫療服務結果的評估審查診斷治療品質的指標。

(B)PSRO 模式:著重在醫療服務過程評估,如資料分析跟催提出報告。

至於護理品質保證則以Lang 的品管模式為標準。

A 醫院為提高醫療品質,採取下列作法:

1. 在符合病患利益的前提下儘可能使病患,生理身體,情緒獲最佳改善。

2. 預防及早期發現病情的強調。

3. 提供及時(JIT)治療,不得有不當延誤。

4. 以可接受為基礎和病人充分合作,運用熟練的技術。

5. 病歷記錄要詳實。

以上作業的方式則可分成臨床服務評估、診斷治療服務評估、病患服務評估及衡量準則的建立四類,而各項評估工作如評鑑人選的決定,評鑑次數時機,隨機抽樣的樣本選定均需公平公正的開會決定。

A 醫院的服務管理和其它醫院著重於技術面的提升有很大的不同,後著屬問題為中心的解決模式,基本上是被動的事後改善而A 醫院是以著重於病患的品質需求(如容易取得,免於恐懼,可以瞭解的說明及警示),事先設定目標,事前控制,化被動為主動,以顧客為導向的計劃品質保證模式。此外顧客的服務品質,如親切性,等候時間,醫院動線佈置規劃,都可讓來院人士感到滿意,而醫療品質,如技術設備的提升,診斷用藥的正確性,問病的詳實性人性化,也可讓病患滿意。

A 醫院在以上各項措施外,為提供不同病患需求,也計劃開辦家庭醫師到府服務,追蹤病情定期服務及老人交通服務以提升服務品質。

A 醫院為提升員工服務熱忱,將採用參與式管理及目標管厘,另外員工的教育訓練,人力資源發展,自我檢驗品管圈的實施,同步工程的設計,全員參與,持續改善,走動式管理,醫院全面品管等均是A 醫院未來要實施的項目。

八、結論

精實服務管理的全面實施,會對企業產生很大的影響,此管理方式會改變企業的人事任用制度、工會型態、供應商網路、基層管理、價值管理、及科技整合的制度等。但這些改變是長期而有效率的,員工經由訓練而導入有效率的概念及方法後,不僅企業會獲利,也減少了各種的浪費,這些浪費包含提供顧客不需要的服務浪費、等待的浪費、運輸的浪費、延遲交貨的浪費等。在本研究中,我們首先探討國內一家購物中的管理問題,並導入精實服務管理的概念及方法來改善問題,同時本研究也介紹精實服務的發展與實務案例的應用,期望這些經驗,能應用於不同領域的服務業。尤其,本研究團隊也已著手分析其它服務系統,如電話訂票、就醫看診、汽車送修及搭乘飛機作業等,這些經驗也將擴展至其它不同領域的服務業,相信不久的將來,提升國內服務業效率的成果,也能如豐田式生產應用於製造業一樣有亮麗的成績,這些成果也會是大家有目共睹的。

誌 謝

本研究的進行要感謝中國科技大學七位教授團隊的幫忙及中衛發展中心的協助,對於經濟部技術處能補助” 精實企業研訓中心研究計畫”(98-EC-17-A-29-S2-0031),在此致上最深的謝意。

參考文獻

[1] 于卓民,行銷個案分析,智勝圖書公司,台北, 2005 年。

[2] 賴其勛,消費行為,滄海書局,台北,2001年。

[3] 曾光華,行銷個案管理,前程企業公司,台北,2004 年。

[4] 張聖麟,卓越化生產管理,華泰書局,台北, 1996 年。

[5] 張盛鴻、汪孝慈、吳振麟、林於杏、理得盛、王安祥、賈棟忠、馬心怡,生產計畫與管理,高立圖書有限公司,台北, 1997 年。

[6] 張百棧,生產管理,華泰書局,台北,1996 年。

[7] 彭游、吳水丕,工業管理,南宏圖書公司,台北, 1994 年。

[8] 許總欣、楊長林、莊尚平,生產作業管理,新陸書局,台北, 2005 年。

[9] W. J. Chen, “Minimizing number of tardy jobs on a single machine subject to periodic maintenance”, Omega, vol. 37,pp. 591-599, 2009.

[10] W. J. Chen, “Minimizing total flow time in the single-machine scheduling problem with periodic maintenance”,Journal of the Operational Research Society, vol. 57, pp.410-415, 2006.

[11] D. R. Sule, Industrial scheduling, PWS Publishing, 1997.

[12] 朱英菊,探討單機生產排程問題-以某家模組公司為例,中國科技大學運籌管理研究所碩士論文,新竹,民國九十八。