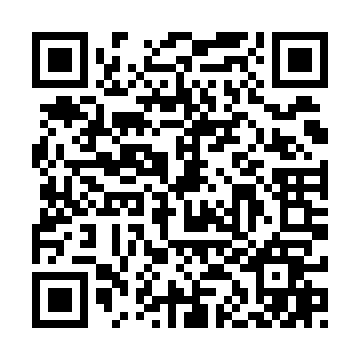

第一層的S&T的戰略、平行假設、戰術與充分假設如下圖所示:

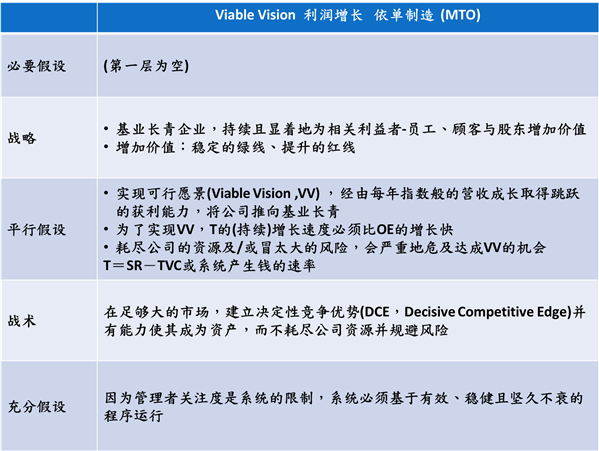

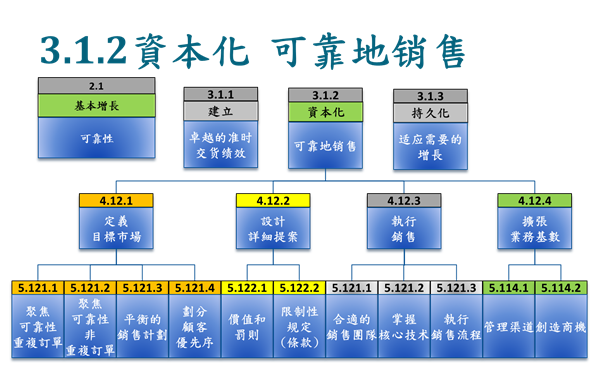

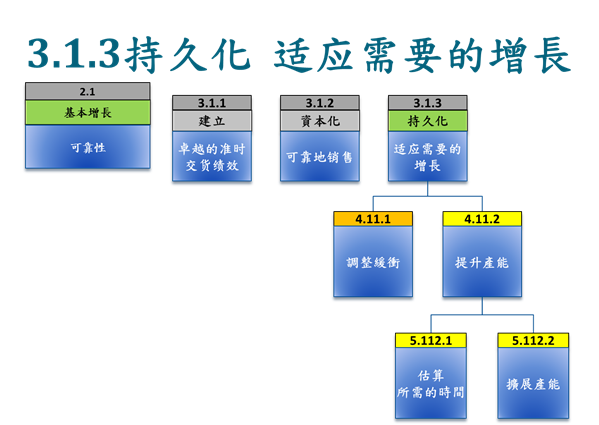

整個S&T樹的展開如下:

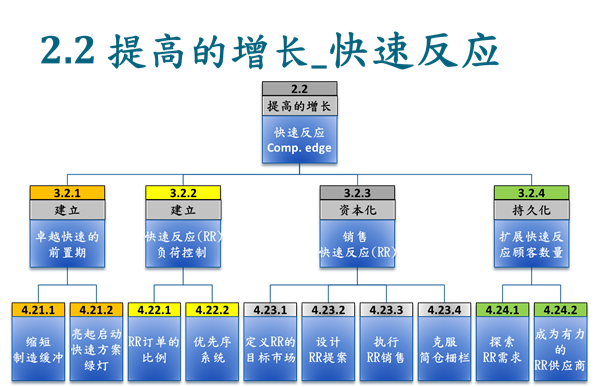

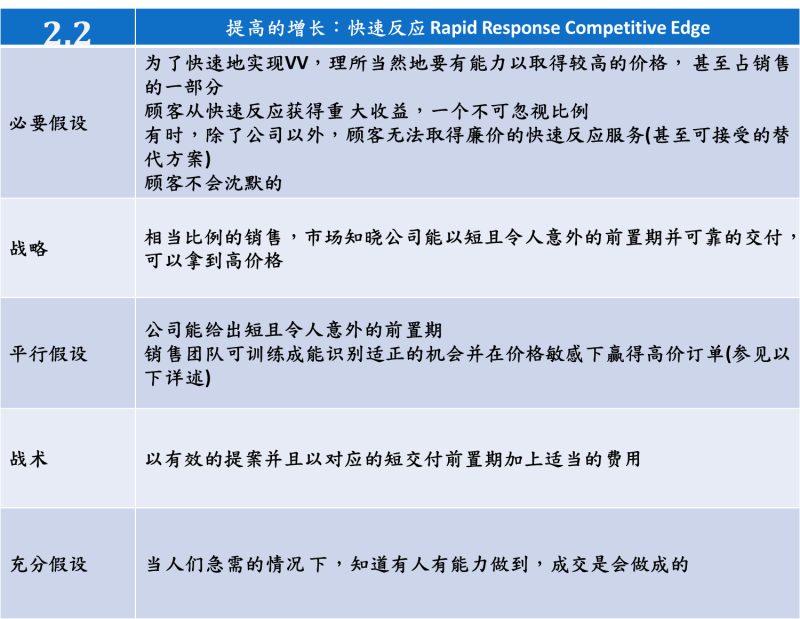

提高的增長_快速反應的展開:

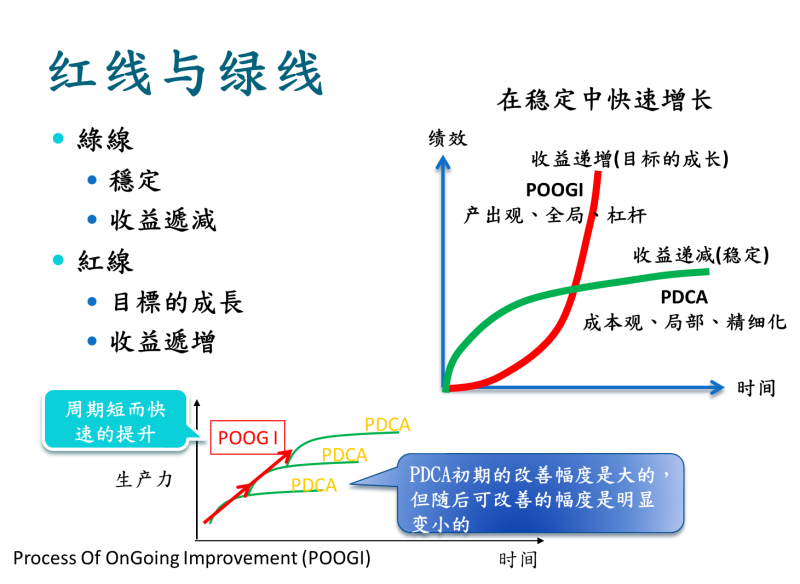

關於VV第一層的“戰略”:1.基業長青企業,持續且顯著地為相關利益者-員工、顧客與股東增加價值 2.增加價值:穩定的綠線、提升的紅線

下圖 綠線與紅線,綠線從0開始成長,紅線要綠線成長一段時間(有基礎)後,快速地攀升

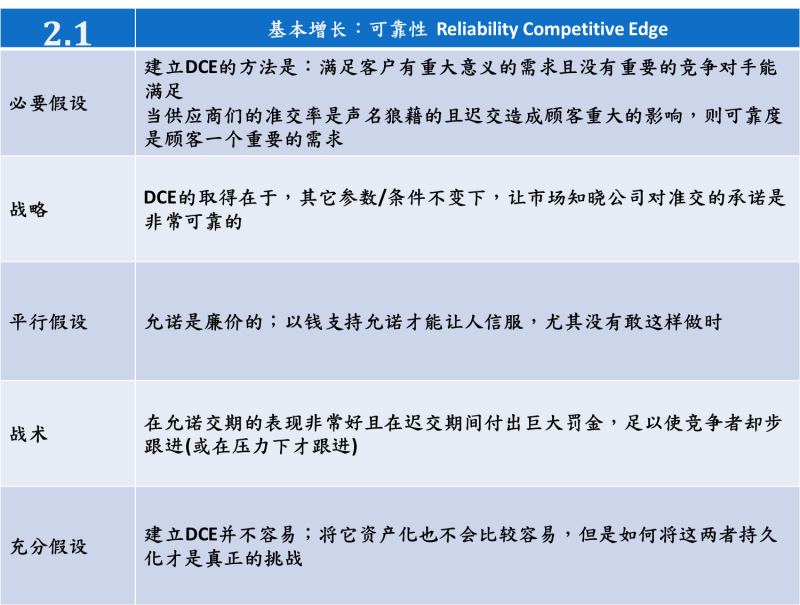

對照S&T中的 2.1 建立 可靠度 的決定性競爭優勢(DCE) 是基於穩定的綠線;而2.2 建立 快速反應 的決定性競爭優勢 是基於穩定綠線的紅線,所以在 2.1中會有小部分的 快速反應 銷售,到了2.2 亮了綠燈(完成準備),才全力衝刺,提高增長。

於是,在綠線收益遞減之前,轉換到紅線的跑道上使收益遞增,分階段(細分市場)且快速地、逐步達到VV目標。

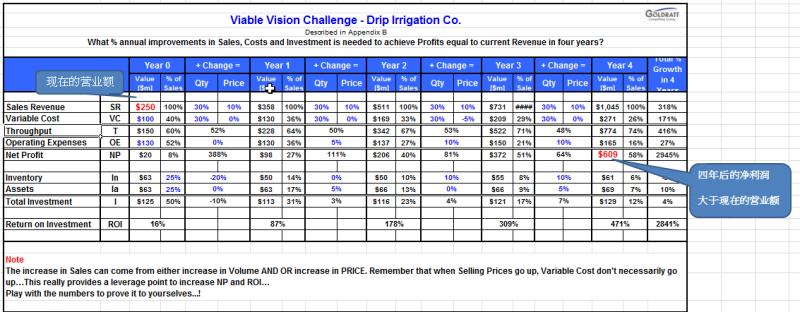

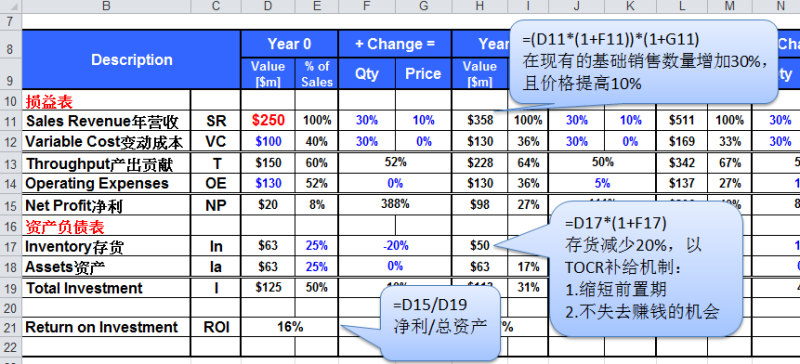

下圖是一個VV的EXCEL截圖,表中陳述了“4年後的淨利為現在的營業額”的試算與假設。而S&T就是達到VV的地圖/藍圖。

VV的4年後的淨利是現在的營業額的假設是基於:追求產出,參見下圖:

在TOC 價格或成本永遠都不會是決定性競爭優勢,那如何不但增加30%銷售還要提高10%的售價?可靠性及快速反應 可以做到?下圖,關於 可靠性,你怎麼看?

在TOC 價格或成本永遠都不會是決定性競爭優勢,那如何不但增加30%銷售還要提高10%的售價?可靠性及快速反應 可以做到?下圖,關於 可靠性,你怎麼看?

在瞭解可靠性的做法後,再 看看 快速反應:

在TOC 價格或成本永遠都不會是決定性競爭優勢,那如何不但增加30%銷售還要提高10%的售價?可靠性及快速反應 可以做到?下圖,關於 可靠性,你怎麼看?

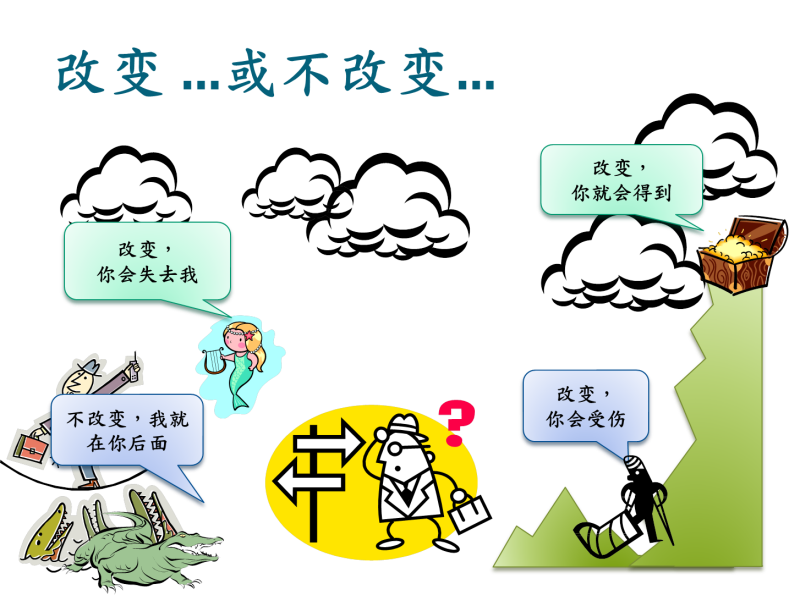

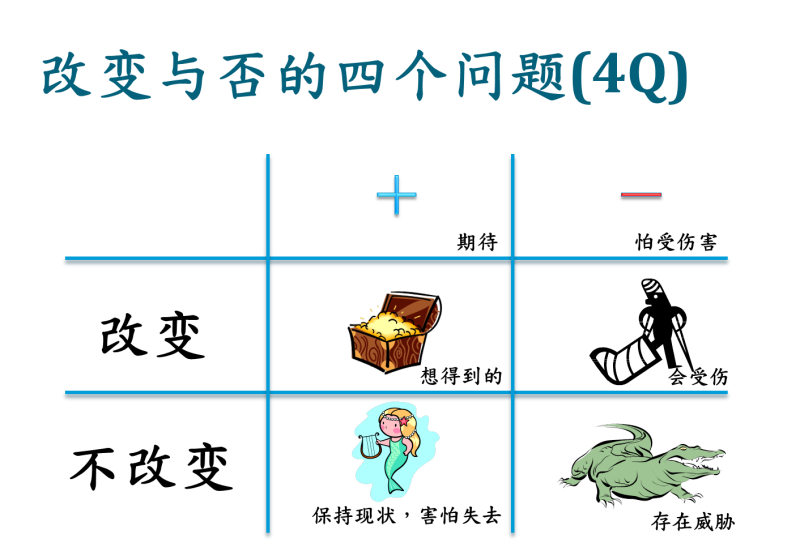

如果,我們認為是可能的,我們會如何做?

改變與否的四個問題(4Q):改變、不改變?期待又怕受傷害!

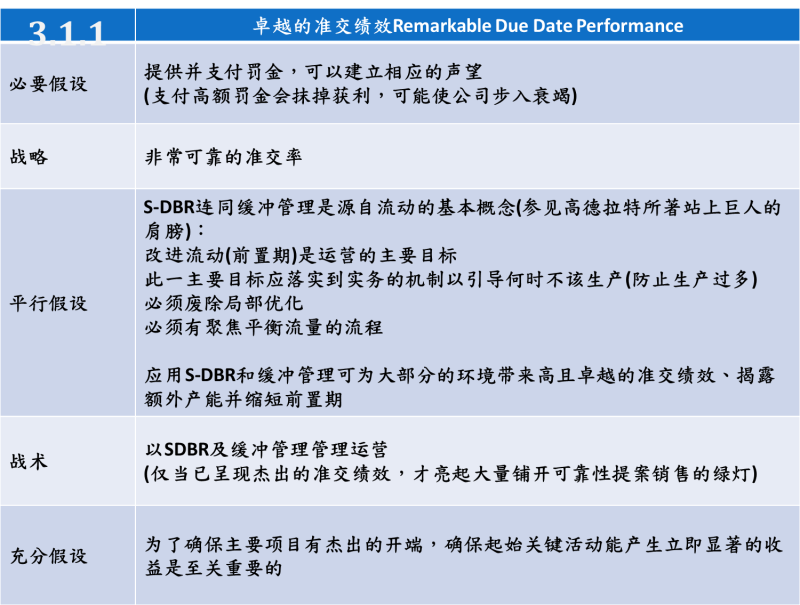

在TOC 價格或成本永遠都不會是決定性競爭優勢,那如何不但增加30%銷售還要提高10%的售價?可靠性及快速反應 可以做到?下圖,關於 可靠性,你怎麼看? 如果 認為可行 且 決定改變,建立 決定性競爭優勢(DCE)的第一步是什麼?參見:

關於假設 "提供並支付罰金,可以建立相應的聲望“

(支付高額罰金會抹掉獲利,可能使公司步入衰竭)

黑手黨手法定義

由高德拉特博士在《不是靠運氣》(It’s Not Luck ,

1994)首次提出 不可拒絕的提議(UnRefusable

Offer ,URO,1999) 對方無法拒絕的提議(“an offer

they can’t refuse” ,2008) 強調是:是一種待建立、形成資產並持久化之競爭優勢的需求(2008)

一種夠好的提議使得你的顧客無法拒絕,而你的競爭對手不能或不願提供相同的提議。(Dr. Lisa Lang,2010)

用法】只有在一個組織滿足了重要的市場需求,且沒有其他任何重要競爭對手做到這一點是,DCE才算成立。

很多情況下,競爭對手對其行業或圍繞客戶形成運營模式中所存在的問題並不關注。

對行業中因客戶所帶來問題的思索,是關注並識別出潛在DCE的開始。

價格從來不是DCE,可得性,庫存周轉率,或者是潛在零售商重要需求的回應,這些可以轉換成DCE。

DCE的概念與傳統的競爭優勢類似,但是兩者的區別在於識別DCE的機制各不相同,

DCE可以通過對因供應商而造成的客戶問題的分析進行識別。

關於假設 "提供並支付罰金,可以建立相應的聲望“(支付高額罰金會抹掉獲利,可能使公司步入衰竭)黑手黨手法定義由高德拉特博士在《不是靠運氣》(It’s Not Luck , 1994)首次提出 不可拒……

Dr. Lisa Lang,2010 所舉的黑手黨手法例子

□ 降低顧客的存貨,例如:從6個月到2周

□ 自存貨釋放現金

□ 消除待料/缺料的混亂局面

□ 降低因缺料而引起的停工、額外運費與加工成本

□ 降低存貨運送成本

□ 降低存貨報廢或損壞成本

□ 以短交期、快速回應協助客戶增加賺錢的機會

□ 消除顧客為預測下單的時間與精力

□ 以相同的價格提供以上所有的競爭力

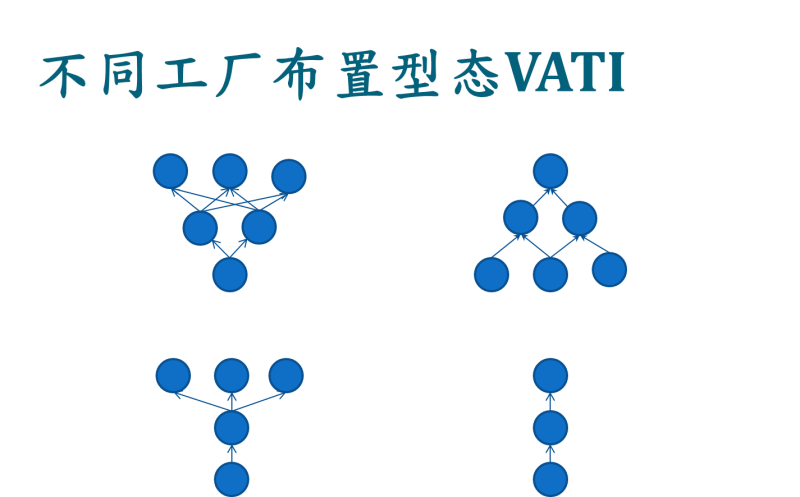

TOC SDBR/DBR 可應用於不同的工廠佈置型態,VATI,參見下圖:

關於TOC的產出會計TA(Throughput Accounting)的分享,瞭解傳統會計如何影響我們的決策、衡量系統與行為,思考傳統會計,分攤直接人工與製造費用與效率的假設,是否是那一個必須被打破的”思想限制“:

1。《如何運用 TOC 增加有效產出T》http://blog.vsharing.com/jpTOC/A1090329.html

2.《提升資產報酬率,傳統會計引發存貨的衝突》http://blog.vsharing.com/jpTOC/A1607333.html

3.《如何將傳統財務報表轉換成產出會計(TA)格式?》http://blog.vsharing.com/jpTOC/A1615537.html

對於生產線的平衡,除可經由 骰子遊戲 瞭解非瓶頸額外保護產能的必要性外(平衡流量,不要平衡產能),對流水線或裝配線的平衡可以參考:

《必須平衡流水線?》http://blog.vsharing.com/jpTOC/A1641697.html

在相同的TT與人力配置下,具瓶頸的設計能否使產線更具”穩健性“?然而我們是否會受 傳統會計 ”效率“觀點影響決策?

關於“S-DBR連同緩衝管理是源自流動的基本概念(參見高德拉特所著站上巨人的肩膀):改進流動(前置期)是運營的主要目標”

流動是指庫存在生產線上的移動,當庫存不動,庫存就會累積,累積的庫存會佔用空間。因此,要加快流動,直覺上就必須限制容許庫存累積的空間,福特限制了每兩個工作站(work centers) 之間可容納在製品( work-in-process) 的空間,這是流水線模式的精髓,儘管最早期的流水線連輸送帶等可以協助將庫存從個工作站轉移到下個工作站的機械設備也沒有。

總的來說,福特的流水線模式是基於以下囚概念·

l 加快流動(或縮短生產所需時間)是工廠的主要目標。

2 這項主要目標應該轉化成一套具體的機制,以決定何時不應生產(以防止過度生產)。

3 局部效率必須廢止。

4 一套聚焦于平衡流動的程式必須就位。

跟福特一樣,大野的主要目標也是加快流動縮短生產所需時間,這點從他如何描述豐田在幹什麼就看得出來,他說:“我們所做的一切,就是緊盯從客戶給我們訂單,直至我們收到錢的時間,我們就是要縮短這時間。”

為何要縮短前置期?

除了流動性以外,當客戶所容忍的“前置期”比我們的“交貨前置期”短時,能滿足客戶需求嗎?能接單嗎?所以我們要縮短:

1.製造前置期

2.採購前置期

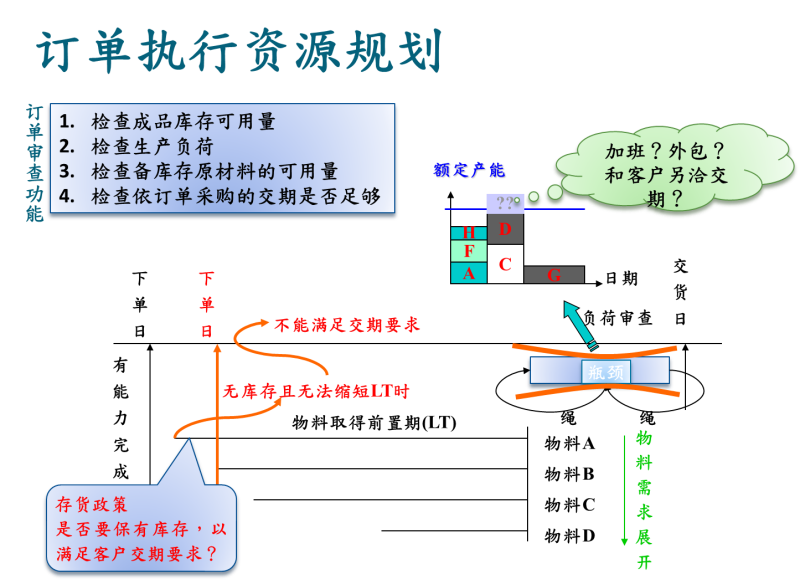

而貯備庫存的唯一理由與目的是為了“縮短前置期”,以滿足客戶的訂單前置期。並在接單時,依“訂單執行資源規劃”模型進行訂單審查,是確保能夠”非常可靠的准交率“的第一步。參見下圖:

為何DBR/SDBR?要如何迎頭趕上JIT?況且我們有品質、設備與人員不穩定的問題...

這就是DBR/SDBR優異之處,沒有門檻,先以緩衝隔離問題,達到”非常可靠的准交率“並運用緩衝管理機制 聚焦 解決問題,以持續縮短”緩衝“(前置期),參見:

《DBR與SDBR的模型_視頻版》http://blog.vsharing.com/jpTOC/A1092686.html

實施DBR/SDBR,只要運用EXCEL+VBA自己設計,不需要花大錢購買類似APS的軟體,況且一般APS軟體太詳細了,沒有考慮工序間的"相依的波動“,所以實施APS很難!除非基於DBR/SDBR瓶頸思想的APS軟體。

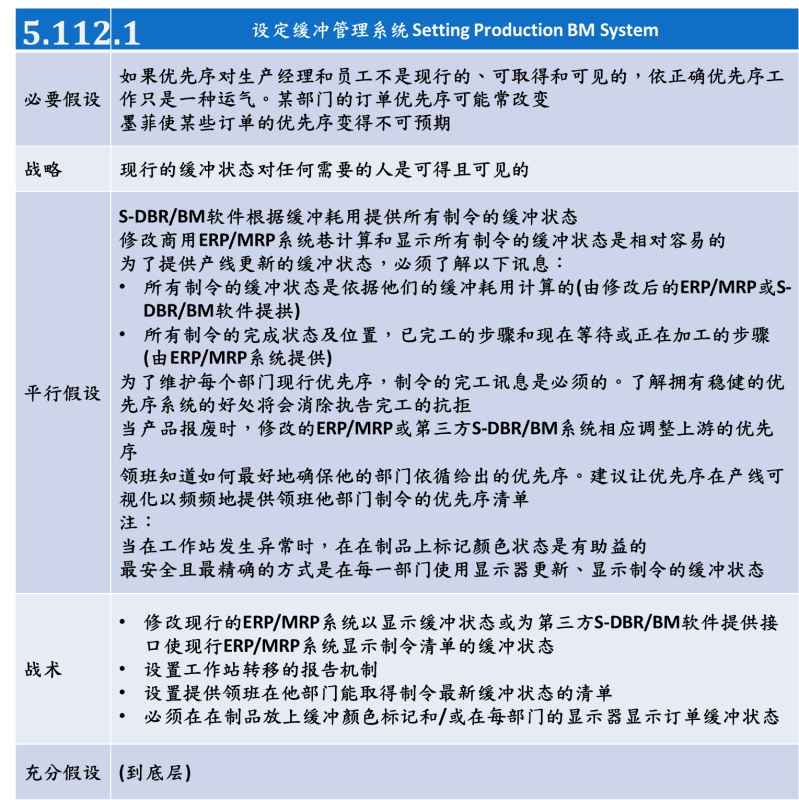

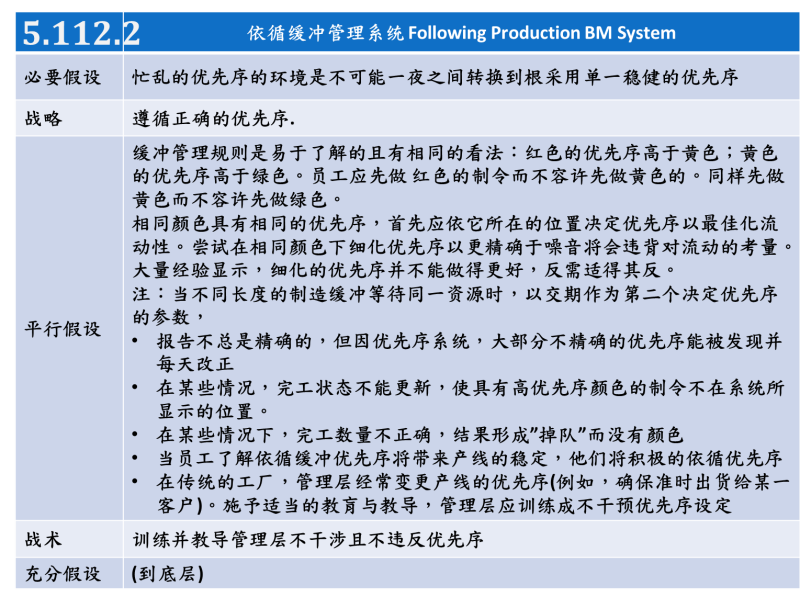

DBR/SDBR不需依實際與計畫的差異而頻頻重新排程,只要根據緩衝狀態的顏色與交期決定生產優先序即可,所以沒有所謂的”排程達成率“這樣的KPI。

關於EXCEL的設計,參見:

1.《我們需要詳細甚至全面的生產排程嗎?》http://blog.vsharing.com/jpTOC/A1571408.html

2.《以EXCEL 進行SDBR有限產能的設計》http://blog.vsharing.com/jpTOC/A1596102.html

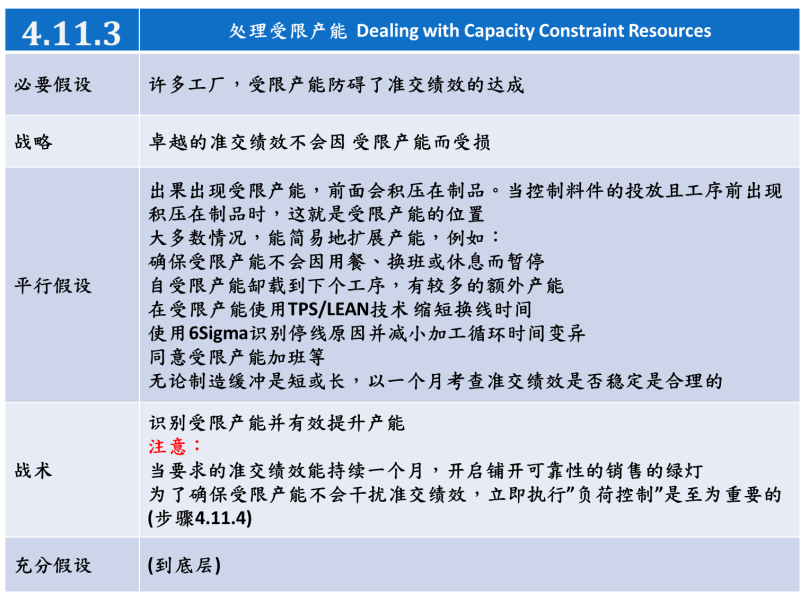

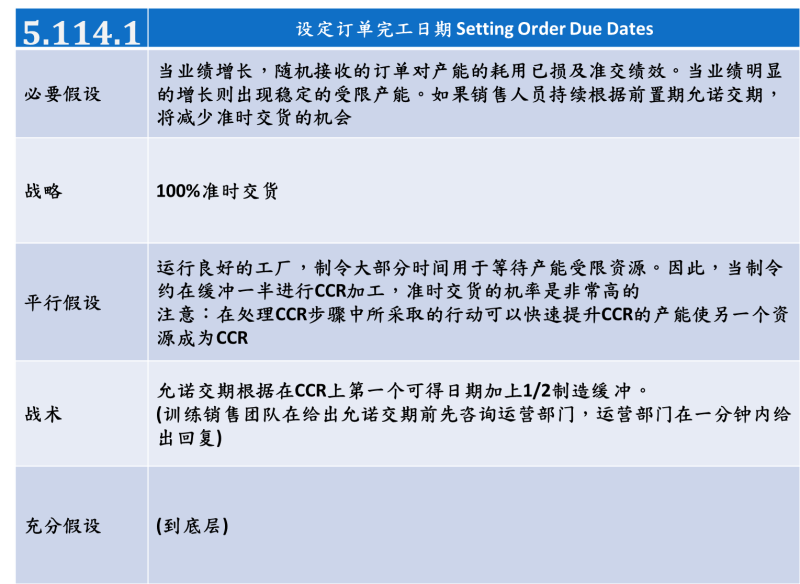

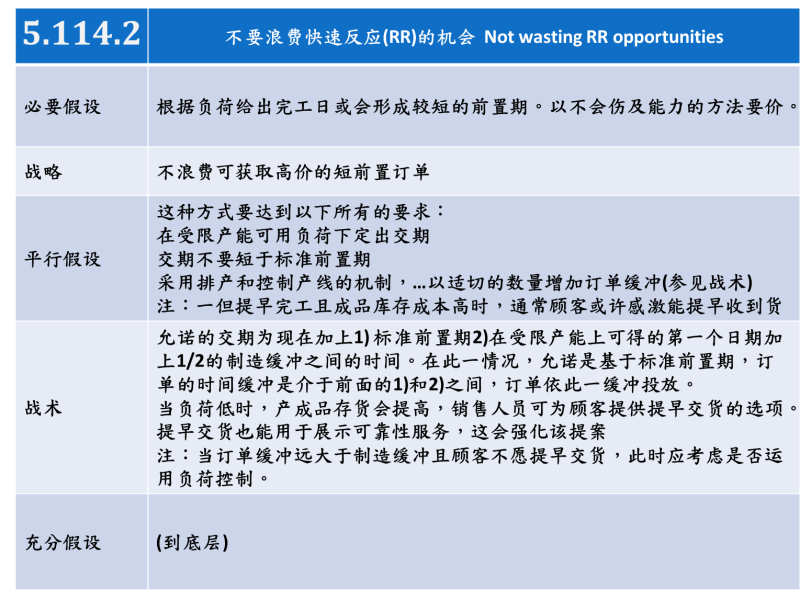

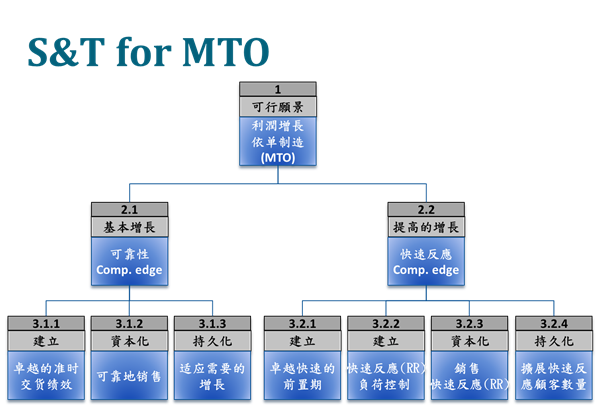

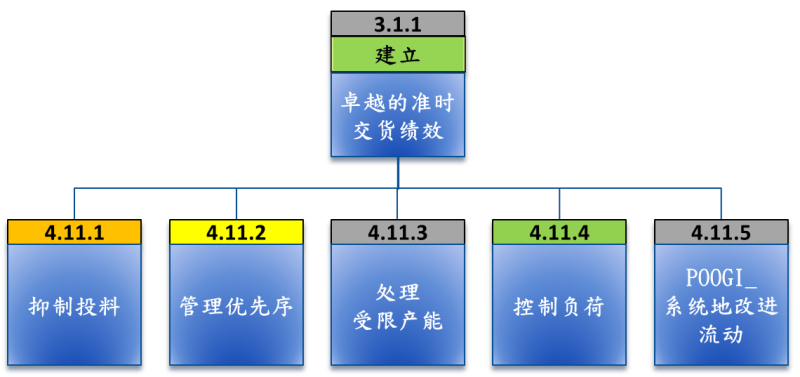

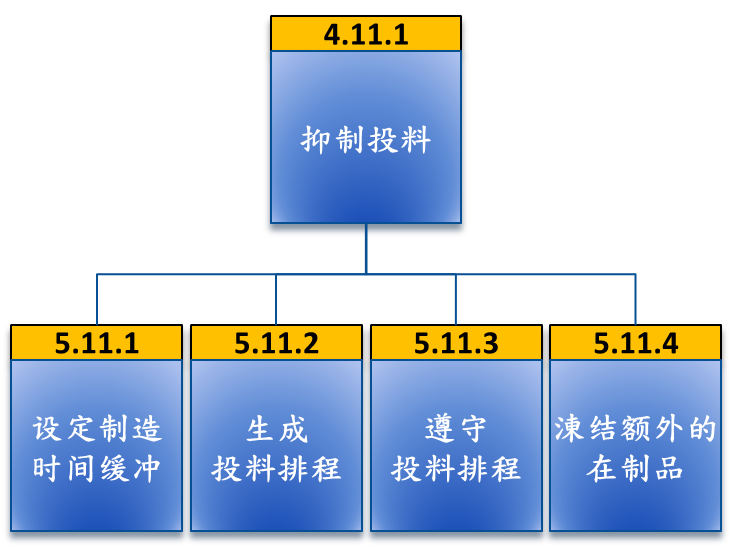

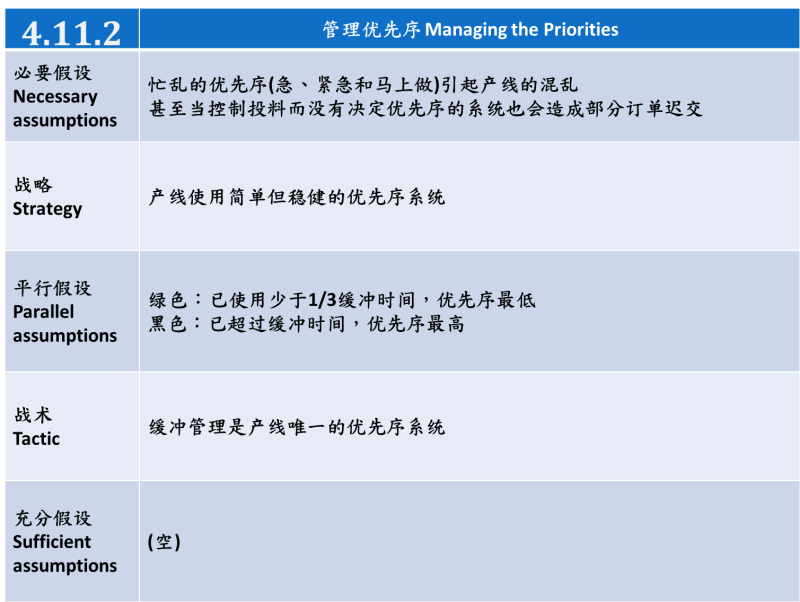

如何建立卓越的準時交貨績效?其步驟依序如下(下圖從左到右):

1. 抑制投料

2. 管理優先序

3. 處理受限產能

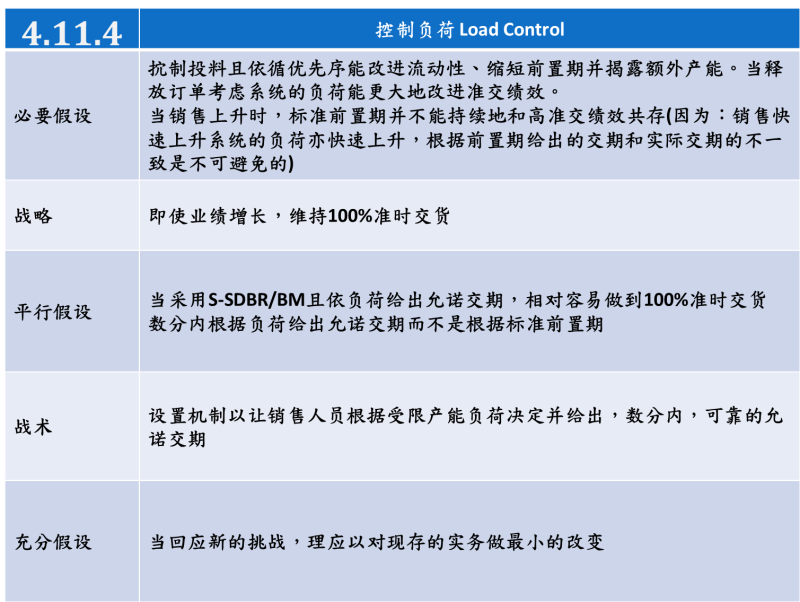

4. 控制負荷

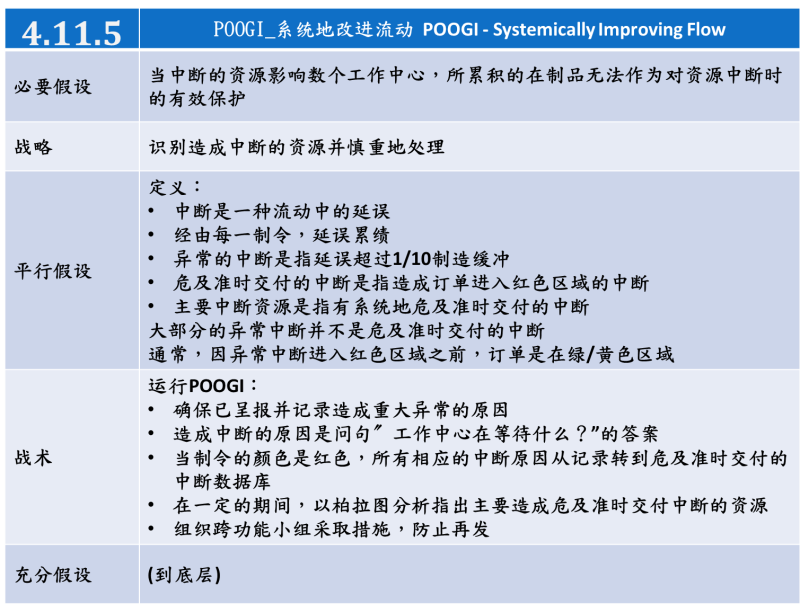

5. POOGI_系統地改進流動

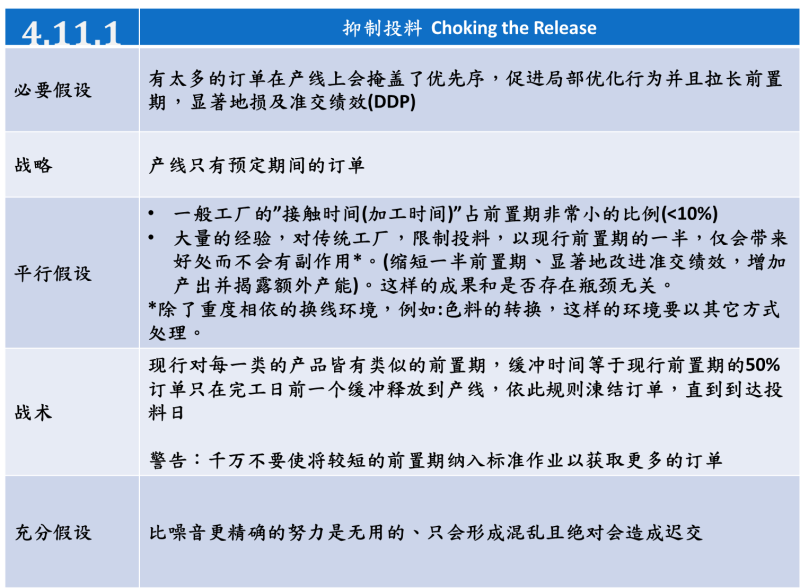

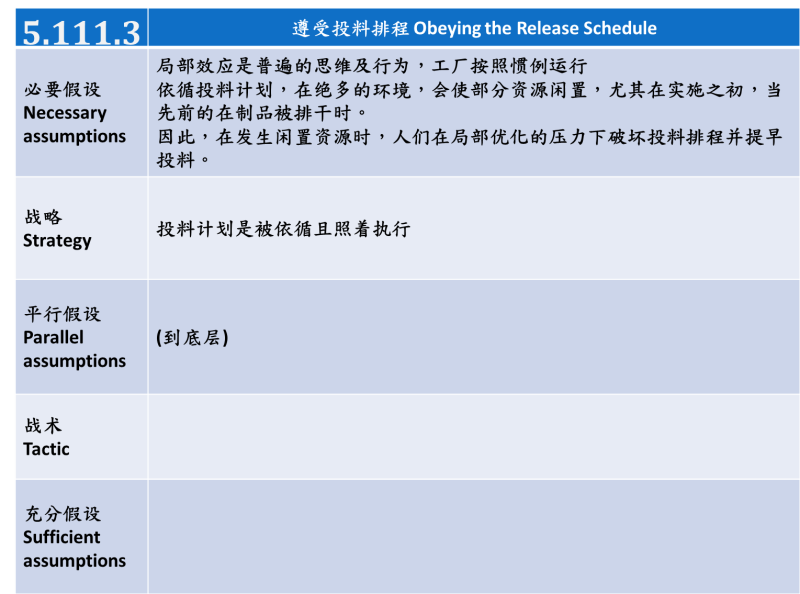

4.11.1抑制投料

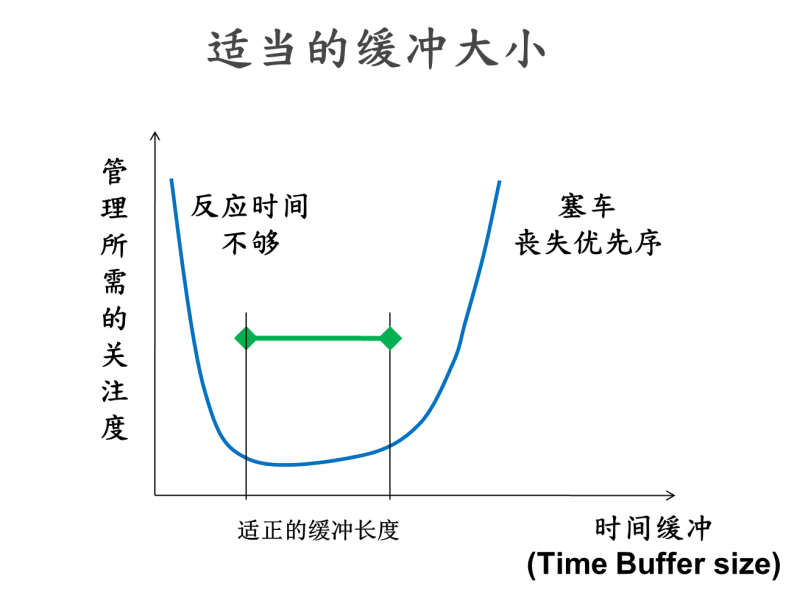

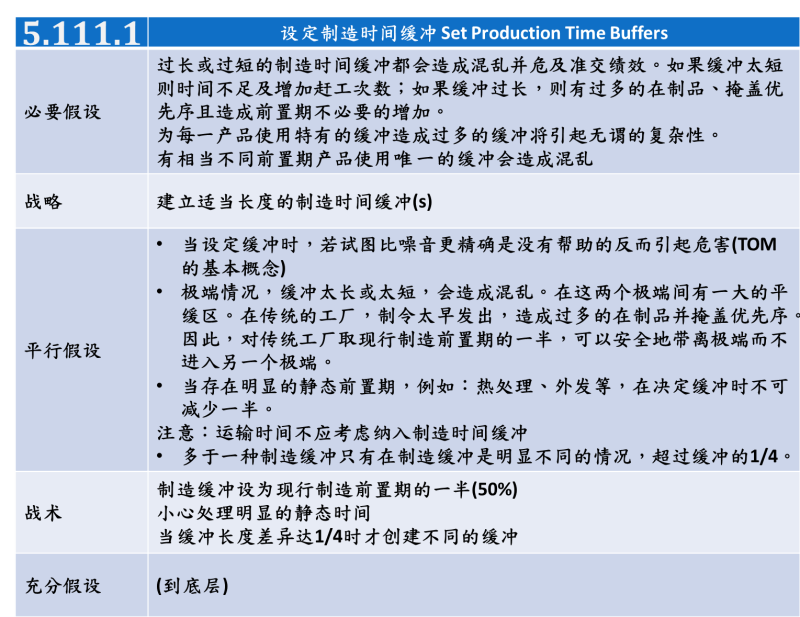

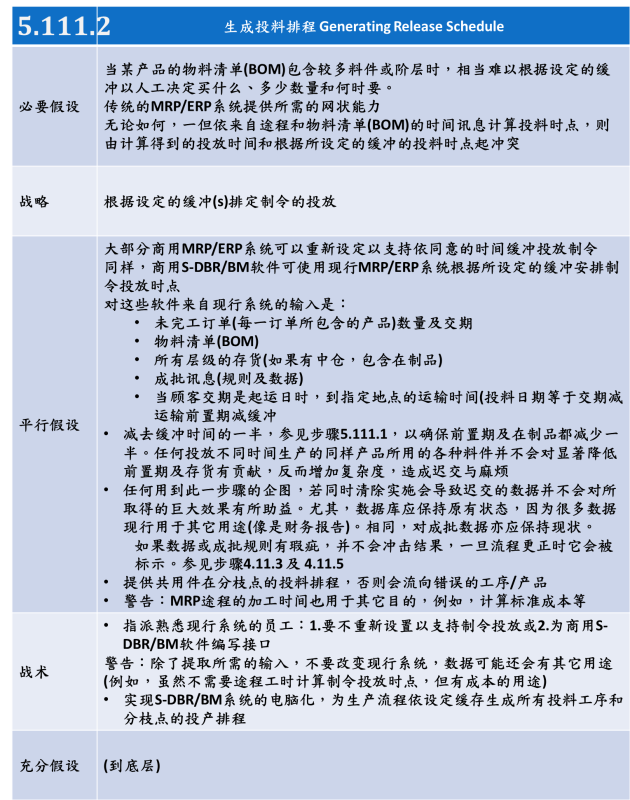

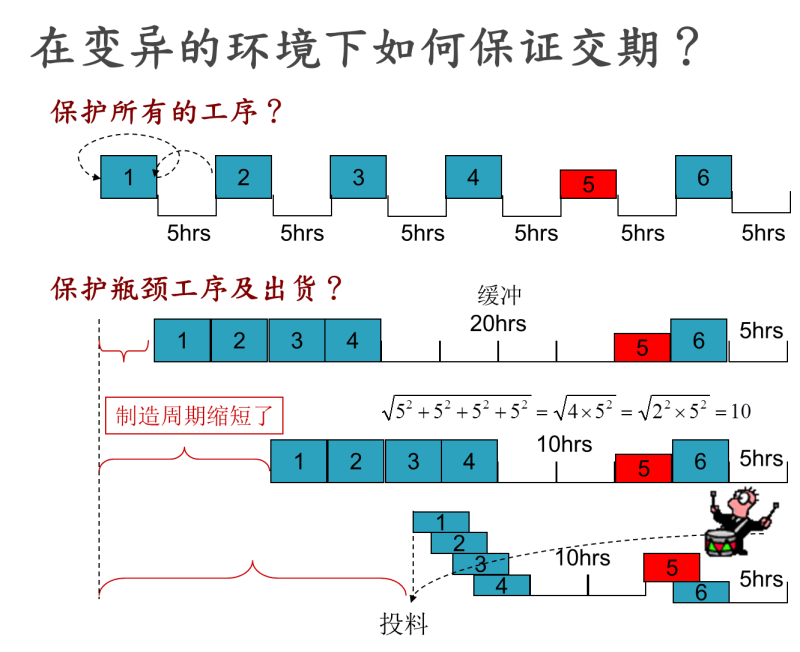

適當的緩衝大小是重要的,參見下圖:

1.如果緩衝太短,一但發生異常,會增加管理者所需的關注度。

2.如果緩衝太長,則會造成堵塞,失去優先序,形成過多的在製品,拉大前置期,降低准交率。

初始化緩衝長度的建議是,現行前置期的一半,之後根據紅色區域完工的比例再調整緩衝長度:

1.如果紅色區域完工的比例大於10%,表示緩衝太短,增加緩衝長度;

2.如果紅色區域完工的比例小於5%,表示緩衝太長,縮短緩衝長度。

此外,如果想依產品類別或訂單數量計算不同的緩衝長度,可以參考以下連結,建立模型,以EXCEL計算所需的緩衝長度:

1.《如何依訂單數量計算生產前置期降低WIP》http://blog.vsharing.com/jpTOC/A1602903.html

2.《以EXCEL 進行SDBR有限產能的設計》http://blog.vsharing.com/jpTOC/A1596102.html

在依單生產的過程中,企業面臨與目標的差距和不少的問題,只是對“問題”的解決途徑、方法不同,但很多人陷入“降低成本、追求效率”的陷阱,轉不出來,忘了真正的目標是“改善流動性”,而改善流動性,不得不必須瞭解波動(變異)對流動性的影響與衝擊,一種內部的波動(參見《必須平衡流水線?》、另一種相依事件的波動:

福特流水線:如同《站在巨人的肩膀》文中所提”福特限制了每兩個工作站(work centers) 之間可容納在製品( work-in-process) 的空間,這是流水線模式的精髓“,以免造成斷線/斷流

精益生產:每一工序間使用看板,超市(存貨),以後拉動的形式,減少工序間的相依事件波動,為減少這些波動,以減少存貨凸顯問題,致力去除波動,最終“一個流”

以上,可以看出”存貨“的作用在於吸收”相依事件的波動“

TOC的解決方案:將吸收”相依事件的波動“放在”瓶頸“工序前,不讓瓶頸”挨餓“以保護系統產出,追求產出最大化,以緩衝為繩,根據交期”拉動”投料,再依投料排程向後”推“。TOC以縮短緩衝,創造短而可靠的准交績效,配合戰略,讓基業長青。

下圖供參考,對比“看板”與“TOC”對“相依事件的波動”的不同解決方案:

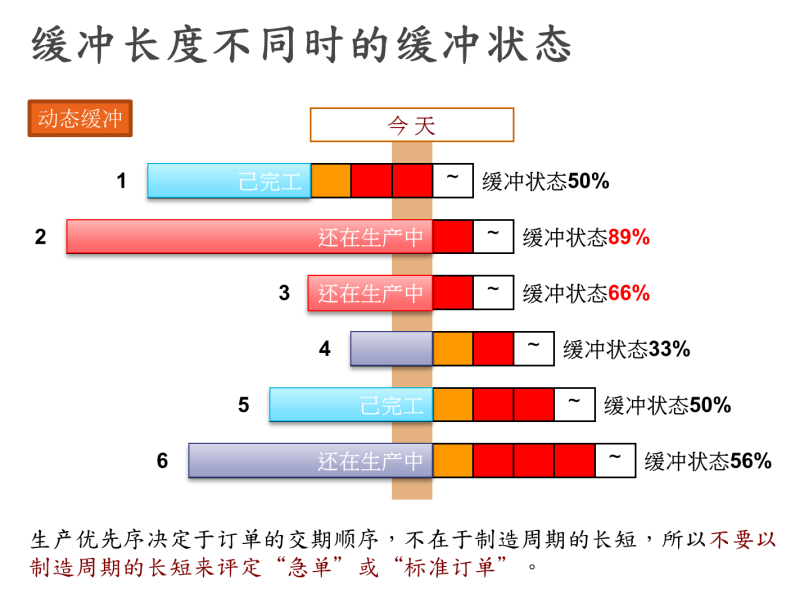

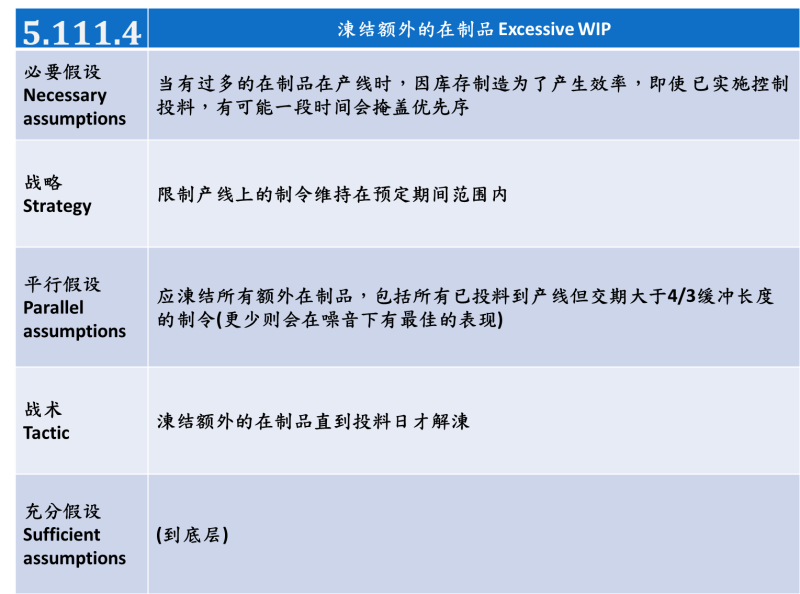

4.11.2管理優先序

前面提過“DBR/SDBR不需依實際與計畫的差異而頻頻重新排程,只要根據緩衝狀態的顏色與交期決定生產優先序即可,所以沒有所謂的”排程達成率“這樣的KPI。”TOC是如何做到的?另外,緩衝管理可以說是TOC無論在生產、庫存、供應鏈或專案管理的心臟。落實了“管理就是管理重點”分清優先序,什麼該管、什麼不該管?及“管理就是管理異常”,如何管理優先序?參見下圖:

緩衝狀態的定義:

現在訂單進度狀態(緩衝狀態)= 已耗用時間÷緩衝全長

=(緩衝全長-剩餘時間)÷緩衝全長

緩衝狀態將整個緩衝均分為三等分,分別綠色、黃色與紅色

如果現在訂單進度狀態,緩衝狀態≧67%(紅色)

代表有問題,需要協助

緩衝狀態用以追蹤訂單執行狀態:

預警式的進度管理方法;

管理異常或重點

能掌握進度,不需跑來跑去。