C2B (customers to business ), 即消費者對企業。先有消費者需求產生而後有企業生產,即先有消費者提出需求,後有生產企業按需求組織生產。大體可以概括為:由終端客戶參與到企業產品需求定義中,形成互動。

國內比較早提出類似概念的企業是“紅領” 。“紅領” 把這件事定義為:C2M (客戶向工廠)。他有一個工廠,接受客人個性化的量體裁衣,比如領型的變化、袖口的變化、兜的變化等。而且生產線上這些衣服是混流生產的。未來我們的生產方式並不是要向這個模式靠近,這個方向有點難度。“紅領” 詳解:一方面他要有非常細膩的信息化的應用這些細節,比如說客戶的身材尺寸要傳遞回來,構成這些衣服布片的尺寸等,離不開設計排版的軟件。這種軟件背後還要有相對應的很多身材數據的儲備。當然有不少人覺得定制“紅領” 的西裝並沒有完全符合自己的身材,這個原因是什麼呢?就是“紅領” 也沒有辦法儲備全中國人的身材。有些人身材並不是那麼規範,可能和數據庫沒有對應的身材。那麼“紅領” 有一幫做尺寸排版的小女孩,會把特殊身材靠上一個比較接近的數據,然後把數據發佈出來,這樣難免就會有一些身材和衣服的不完全吻合。接下來這樣的數據形成的信息經過排版排圖,會傳遞到自動裁床,自動裁床單剪單裁,進行布料的裁剪,然後縫紉和整理。過程中有很多細節要求,需要訂單上的信息通過軟件傳遞到關鍵崗位,對縫紉的特殊要求進行特殊提醒。同時生產進度信息能夠及時採集和掌握,並且員工縫紉工時數據也能夠進行統計和掌握。——這就是信息化在這個過程中起到的作用。但其實背後還會有很多相應的管理體系和相應的作業流程以及員工作業的訓練方法支撐配合。如果這些做不到,那僅有軟件的使用,還是實現不了上述的應用效果。其實,“紅領” 這個模式對信息化和管理過程的要求相對有點高。

比他稍微簡單一點的模式比如ZARA 的模式,或者豐田的模式,就會相對簡單一些。同時他們背後的生產物流體係以及軟件系統的應用所追求目標是非常相近的。比如ZARA 模式在7 、8 年前就在國內傳播著:有很多年輕的時裝形象採集者(並不是設計者),去巴黎米蘭服裝發布會或在街上去尋找好的素材,發給公司的年輕的設計師進行簡單的修改(裡面有抄襲成分),快速發佈出來再生產運輸到終端市場。ZARA 模式和“紅領” 模式不同點就是沒有為每個人量身定制,但也類似C2B ,只是C並不指的是個人,而是流行趨勢,包括重點城市裡面的時尚人士採用的概率,把他理解為需求,然後參照這種個性化的需求來快速生產和傳播。而 ZARA 這種模式相對“紅領” 就簡單了一些。在汽車行業,也會有讓客戶感覺自己個性化要求被適當滿足需求的場景和環境。比如去採購一台車,我們希望可以選擇排量、座椅材料、顏色、是否有天窗、倒車是影像還是雷達等多種選擇,而這些選擇決定了後端體系圍繞著前面的選擇進行變化。前面三種模式跟傳統的生產管理模式有很多不同,會帶來更多的改變的要求和挑戰。比如國內大多服裝企業,生產週期很長,大概20-30 天。而真正市場的需求變化改變無法預測,沒有生產體係可以保障和應對。這種改變雖然沒有像 “紅領” 那樣變成每一個人的個性化要求傳遞給企業,但是人們在銷售終端的選擇同樣帶來了需求的變化:哪些衣服好賣哪些不好賣。這種選擇要求後端能夠適應它的變化去調整生產調整物流。但是絕大多數的中國企業是來不及反應的,因為很多店的調整信息匯總上來傳遞給生產單位,生產單位組織面料到生產,可能會20-30天甚至更長時間,可能流行季節已經過去了,錯過了機會,這樣補貨出來的衣服已經沒有機會銷售了。所以大多數服裝企業提前很久時間(幾個月甚至半年),對未來市場銷售做預測和預設計,召集經銷商進行訂貨會議,由經銷商進行更細緻的預測和需求量的選擇,把這些信息提前做好採購安排。這些預測出來的衣服交給經銷商,放到倉庫和門店裡進行銷售。而最終結果,很淒慘,比如波司登、雅戈爾、彬彬、李寧等企業,到了半年度會出現大量庫存。而“紅領” 模式、ZARA 模式和豐田的模式庫存量很少,帶來的好處就是資金周轉快。而庫存數量在服裝行業會導致賬面金額一半或者更多(70% 、80% )都沒辦法再銷售出去了,可能面臨的是銷毀。而 ZARA 和優衣庫這種國外品牌,生產廠家有可能是中國的工廠,或者是西班牙或者土耳其的工廠,或者空運過來的,售價都不貴,可能是幾百或者幾十塊錢。而相對應的國產品牌服裝最近都在大幅的積壓庫存,大量地關閉門店。而國外這種所謂的“快時尚” 的企業都在快速的增長。而“紅領” 對外公佈(前年)上市23 家男裝公司收入和利潤在下滑,而定制模式帶來的收入和利潤在上漲。——完全的面向客戶(C )需求做出反應的體系構建,或者不完全類似 ZARA 和優衣庫這種根據市場趨勢做出快速調整模式可以有效的讓企業的反應變得很快,應對市場的準確性提高,自己的庫存又相對的低。應該說總體代表了一種趨勢,雖然不能像“紅領” 那樣面對每一個個體去完全應對,那樣難度高,但面向市場作出快速反應由市場的需求來決定自己是否生產,而不去做過早的預測生產,是一個很重要的趨勢。這個趨勢決定了生產運作體系和信息化的構建,都要支撐這樣的更快速的去反應更短的生產週期,才能夠真正去適應市場的需求。

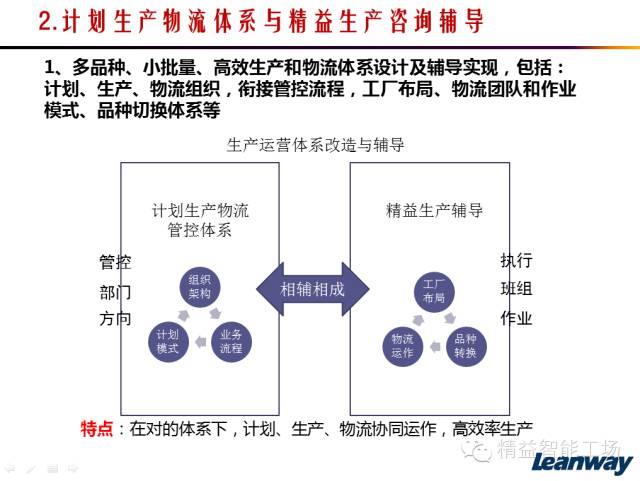

上圖是我們幫助一家企業去改變這樣的生產運作運營的模式,而適應市場需求來做的一些項目的案例。從這張圖上我們就能看到,左上角是這家企業原有的狀態,存貨的物料多,但是總裝環節缺件,不能完全適應市場的需求。

第二個議題:如何實現面向市場快速反應的短的生產週期,更靈活的生產物流體系。德國人一直在提倡工業4.0 ,其中一個應對的方向就是從個體或客戶提出需求到整個供應鍊為需求去調整自己的生產方式去適應個性化的要求,在產業鏈裡進行個性化的運作。

德國人強調這樣的運作模式一定是智能的、自動化的、有相當強大的CP S 的系統在裡面做調控。並且在整個製造過程中智能係統與智能生產設備有很好的銜接和關聯來形成工業4.0 的運作體系。這裡要強調的是:這些自動化要重新審視,一是讓自動化的生產設備成本是否真正的低廉,另外這樣自動化的生產線的柔性是否真正的理想。前幾天去拜訪了一家生產電池的企業,它的車間裡面已經有一些非常強大的全自動的生產線,但是他們的員工非常不喜歡這種生產線進行品種的調整。他們做過這樣的分析:把生產電池的工裝、夾具,包括測試的接口的位置,全部做完調整,配上2-3個專職的人員,訓練的還很熟練,大概要花一整天的時間。今天調線了,產量就是0 。最好不要調,不到一百萬產品基本不放到線上,很快做完很快耗費大量時間調線,這樣的產線就不夠柔性。

另外,國內的供應鏈體系,工廠車間與車間的銜接的,內部的供應鏈體係都還不健全。上面這個圖片是中國龍工在2009 年的時候一個初始狀態,包括三一重工很多工廠用的軟件可能是國外最貴的軟件SAP ,但是連最基本的MRP 的應用都不能運用起來。中國的製造業管理水平,物流管理水平,基礎的信息化應用層面都還比較落後,朝著德國人工業4.0 的智能化、自動化時代距離還有點遠。而我們把目標調簡一下,並不一定做自動化的生產,而在基礎的生產體系、物流體系、和信息化應用上,做一些基礎的提升,其實完全可以讓我們企業生產週期縮短,面向市場的反應速度提高。

上圖右下角的狀態,就是在企業經過我們團隊管理輔導和體系的梳理後達到的狀態。上面的文字也標出來了,在左上角的狀態時,從開料到機加焊接到整機下線要花大概30 多天時間,而在右下角的狀態下,企業的產值已經提高了很多,現場物料數量少了很多,而開料到機加焊接噴塗裝配週期,已經縮短到五到七天 ,按不同品類時間週期會有一定的區別。

上圖左上角:為什麼基礎的MRP 應用,為什麼不能得到有效的運用。MRP 運算原理其實非常簡單、基礎、實用,而且在西方國家從60~90 年代得到普及,到現在用的很順暢,而它本身的計算邏輯也沒那麼複雜。比如說像這家企業是生產工程機械的,那麼三台小裝載機,需要三個方向盤十二個輪胎,要去採購,同時需要多少個抓斗、底梁、橫梁、支架,各種小的連接金屬件都是可以很清晰地計算出來的。而MRP 的算完之後把生產指令下發到車間,而現實中,下發的車間和分廠其實不願執行。車間、分廠、班組、個人都有個人利益的追求,而同時面向市場的這種頻率轉換過高的話,對車間、分廠或者班組、個人產能影響也是非常巨大的。因為基礎的生產作業體系和模式沒有到位,員工品種切換耗費的時間非常長,而這一點其實有巨大的壓縮和改進的空間。因為工廠佈局的不合理,物流團隊和體系的不健全,人們並不願意把少量的生產的零件快速的移轉起來,而希望是積累到一定的程度,一定的數量以後再去移動,而拖延週期非常長。因此導致我們計劃下去以後,每一個車間班組都有自己的要改變計劃的主張和要求或者改變的權利。而所謂面向市場的計劃體系,在我們傳統製造過程中就被摧毀了。每一個車間班組和個人都有自己的改變的計劃對自己有利的方式去生產和運行。在這樣陳舊和古老的生產執行體系下,我們所謂的MRP 算出的的指令其實已經沒有意義了,因為大家都沒有按它去執行,同時對軟件實施人員提出了更多的要求,產品拖得周期長,緊急的訂單要插進來,原有的訂單要撤線和調整。顧問在這樣的狀態下,軟件的實施遇到大的麻煩和挑戰,沒辦法應對客戶的刁難和需求。於是帶來的現狀就是絕大多數中國製造企業經過十幾年的建設,最終建成ERP 財務進銷存系統,最多的是車間和分廠按照自己的主張手工下發生產訂單。這樣下去的生產訂單跟要裝配的計劃和市場客戶需求計劃完全對應不起來。而這樣手工下發生產訂單執行的結果像上圖左上角那樣,現場的庫存存貨物料很多,而裝配的時候卻缺件。對於從業很多年的ERP 的顧問、營銷人員、服務人員來說,都希望軟件能夠在企業應用得更好,並且能夠真正幫助企業實現達到C2B 、 “快時尚” 、豐田模式這樣的目標,能夠真正面向市場的需求做出快速的反應,那我們的軟件到底應該怎樣去推動才能真正的用?

經過前面的分析,我想要表達一個觀點:真正的想讓我們在西方九十年代普及的ERP 其中最基礎的MRP 系統,能夠在中國企業得到有效的運用,一定要對中國企業傳統的生產、物流、作業模式做出一個改變,然後用軟件再去配合,才有可能讓他們真正的變成生產週期很短、庫存資金很少、適應市場快速變化的一個模式和體系。

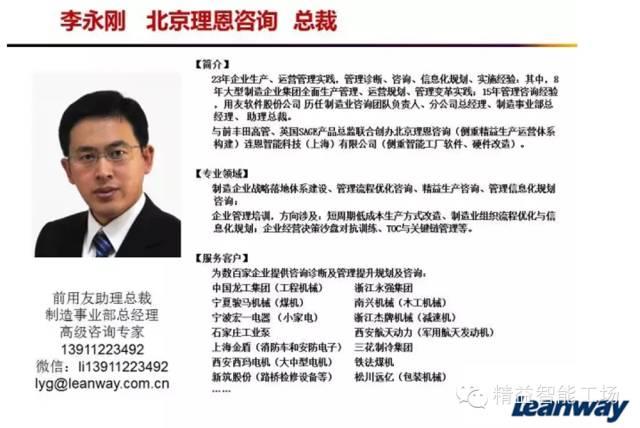

這些生產物流體系的改變,與我們信息化系統的結合,這是我們說讓企業構建出一個能夠適應C2B 或者 “快時尚” 運作體系的運作基礎。這個輔導以我們團隊經常給企業提供服務為例我們是這樣做的:

這張圖的左半部分錶達的是可以幫企業去改變白領們的思維習慣,讓他們構建一個體系能夠真正的面向市場去思考並且有效的去控制和約束大家的權限和行動方向,目標是這樣的體系完全是為市場的需求而去調整自己的運作和執行。也就是說,我們希望企業的人說今天做什麼就做什麼而不再去強調我過去的各種理由,兩天或一周後再去執行。

這張圖的右半部分是說有了這樣的面向市場的協同的要求以後,對於藍領工人來說,他們怎樣適應市場的要求能夠快速的轉換同時又沒有讓工人覺得浪費時間,每天有幾次轉換之後沒有辦法完成這個任務了。對工人來說會產生強烈的抵抗心理。而這張圖右邊的輔導體係就是讓工人能夠輕鬆的去實現轉換,實現這樣的物流,他的作業去適應市場做出優化和調整沒有那麼難和痛苦。這樣面向市場的體系才能貫徹和落實。兩個看起來不是很複雜的事情,實際上要做大量的基礎數據測算和分析找到問題點,並且給出改進的措施。

如上圖所示,我們給一部分企業提供了整個工廠的佈局、物流、到現場配送的這些作業方法、流程、工位器具以及員工作業關鍵點的這種效率的提升和改善。通過這樣的體繫再結合信息化的工具,嚴格按照市場的需求和產品的結構去安排生產,才能夠保證產品下線的時候不會缺件不會停下。這就是我們所謂構建面向市場快速反應的計劃生產物流體系,以及作業方法和我們的信息化工具密切配合以後所帶來的效果。

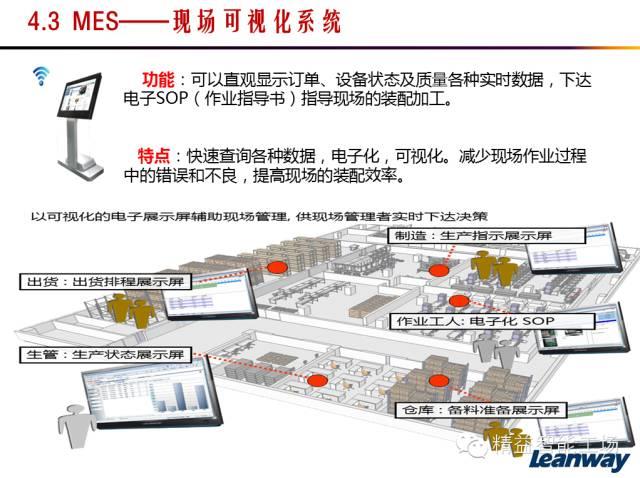

但是要讓這種生產過程管控更加的有效率,設備利用率更高,過程中不協調不配合的事情發生的更少,另外執行的狀態能夠更清晰的得到反饋和可視化,那其實就是目前所謂智能工廠體系裡面一定要推行和企業執行密切配合起來的系統:MES 。

所謂MES 系統上面承接ERP 下來的總的比較粗糙的要求,向下展開很細緻的做業級的要求和派工到機台級的要求。同時對工廠內部模具的應用、品種的切換、物流路線的調整、檢驗位置的變化,都做出協調調度和安排。同時通過條碼掃描或者是FR I D 或者通過設備的數據化採集和銜接,可以及時掌握零件在關鍵工序的物流或是作業執行狀態、完成的情況,再通過手機或電腦圖形化的呈現,使我們整個生產物流狀態變的相對清晰、透明、可視化。

有人提出疑義:中國企業能像豐田或ZARA 那樣實現快速流轉或反應嗎?是否我們精細化的協同和配合、執行公司的指令是否是西方人和日本人才能夠做到的,我們中國做不到?舉個例子:我們有個客戶在蘇州常熟,在一家日企,他的中方總經理有這樣一個分享:這家日企日本總部是個小公司才幾十個人,而派到中方的那幾個總經理和財務體系和一些很少的關鍵崗位是日本人,而另外一千幾百名員工其實都是招的常熟的農民。最開始的時候這些農民也是一樣的操作不規範,他們設備運轉的時候甚至不敢裝模具,讓他們在空轉的時候去練習,甚至物品的擺放也不規範。曾經發生過一個模具的尋找用了4 天。但是公司堅持按照比較高的標準來要求,同時公司建立了員工提出管理和技術核心建議並且形成了海選大會和評選體系,不斷建立員工參與意識,並且輔導員工不斷向上成長,打開員工向上發展通道,員工發展與學歷無關,逐漸形成了人員流失率很低,產品品質很高,作業協同性很強的作業生產體系。也就是說,中國的農民工經過合理地引導和激勵,也可以做到很優秀,而很多的民營企業沒有做到優秀其實是缺少這樣的設計,缺少體系的構建和缺少內部文化構建和引導。同時我們看前面引出的C2B或“快時尚”或豐田生產方式,對管理體系的基礎提出了很多要求,管理體系基本順暢以後,信息化的應用也同時提出了很多更細緻的要求。

比如我們一直認為在信息化的應用上有一些固有的流程:CAD 的數據要傳遞到PDM 上,PDM 形成的 BOM (Bill of Material 的簡稱,即物料清單)經過轉化到ERP ,而ERP 向下通過MES或者不通過MES 傳遞為計劃生產安排就可以了。實際上面向市場的快速反應,對我們的傳統的一些ERP 的應用的一些細節其實也應該做出一些優化和改進。比如我們一個大型裝備的鋼板的下料下面的這個組件有幾十塊錢的零件,而傳統的ERP 可能要把幾十塊零件變成幾十個訂單。而這樣的應用是非常的繁瑣和彆扭的,如何把這件事情改成一個指令並同時調用CAD 的圖形並且傳遞給排料軟件,傳遞給切割設備。它不一定只在服裝行業運用,在裝備行業,需要有鋼板下料的環節上也是可以用這樣的應用。而這樣的應用才會控制住批次的核批,控制住下料的單位在未來指定的一天需要下線的設備來單機這些材料。這樣信息系統的應用與我們先進的生產物流體繫管理體系相結合才能使我們生產運作過程更加順暢,面向市場反應更加靈活。我們搭建這樣的體系週期已經比較短了,但實際上離引導這個潮流的豐田生產方式還有一定的距離。其實ZARA 的生產模式體系設計和優化是請了豐田的專家幫助輔導的,豐田已經遠遠超過我們所設想的水平和高度。比如說一家豐田的供應商每天向豐田發100種零部件分20 個貨櫃,並不是每個貨櫃的第一個貨櫃裝1-5 個品類,第二個裝6-10 個品類,而是第一個貨櫃已經裝了100 個品類的二十分之一,第二個貨櫃又要裝100 個品類的二十分之一。而這樣的發貨節奏可以理解為一個常州的工廠為天津供貨,而天津那邊已經把常州的供應商當成了一牆之隔的自己的車間,而很多中國的製造企業把一牆之隔的車間卻被當做了遠隔幾十公里的供應商來管理。

這個體系的優化構建和軟件的落地,其實任重而道遠。同時在中國的市場上這樣的商機還非常的豐富。大多數的中國企業剛開始意識到要向這個方向靠攏。在七八年前,ZARA 傳播“快時尚” 模式的時候,中國服裝企業因為盈利狀況還不錯,沒有想過真正去學習。今天像“紅領” 這樣排在中國西裝行業第二、三流位置上的公司,並且隸屬青島下面一個縣城,十多年時間苦心鑽研多年打造形成了一個定制型的生產模式,對中國很多落後的傳統製造企業都會產生很多觀念上的衝擊。其實他們都開始希望要逐漸構建這樣的體系,而這對於我們製造業從業人員或企業級信息化從業人員來說應該是一個比較重要的努力的一個方向。前幾年互聯網很火的時候大家對製造特別沒興趣,現在政府也開始重視,企業也開始思考自己的改變,並且已經有專家論斷,所謂跨界的打擊,不僅在互聯網領域的存在,互聯網大佬們可以去跨界向下征服服務行業。而實際上製造業重新去思考自己的反應體系盈利模式以及和信息化的結合,製造業也未嘗不可以跨界,去向互聯網領域滲透。這是製造企業的機會,也是為製造業提供服務的管理諮詢人員、軟件從業人員的機會。

---------------------------- --------------- ------- -- ---------

特別鳴謝:以上是李永剛老師精彩演講實錄,由網絡義工師鑫傾情整理,對此我代表群裡所有“軟件人”對其表示衷心地感謝!同時感謝李永剛老師的精彩分享!感謝互聯網+軟件學院各位分院長的大力支持!