2016-07-25 智造智庫

20世紀70年代後期,自動控制系統開始用於生產製造之中。此後,許多工廠都在不斷探索如何提高生產效率,如何提高生產品質以及生產的靈活性。一些工廠從機械製造的角度提出了機電一體化、管控一體化。機電一體化實現了流水線工藝,按順序操作,為大批量生產提供了技術保障,提高了生產效率;管控一體化基於中央控制能夠實現集中管理,一定程度上節約了生產製造的成本,提高了生產品質。但是,兩者都無法解決生產製造的靈活性問題。

據資料顯示,英國早在上世紀60年代就提出了柔性製造系統(Flexible Manufacture System,FMS)概念。柔性製造系統主要是指按成本效益原則,以自動化技術為基礎,以敏捷的方式適應產品品種變化的加工製造系統。據資料顯示,柔性製造系統以電腦控制,由若干半獨立的工作站和一個物料傳輸系統組成,以可組合的加工模組化和分散式製造單元為基礎,通過柔性化的加工、運輸和倉儲,高效率地製造多品種小批量的產品,並能在同一時間用於不同的生產任務。這種分散式、單元化自律管理的製造系統,每個單元都有一定的決策自主權,有自身的指揮系統進行計畫調度和物料管理,形成局部閉環,可適應生產品種頻繁變換的需求,使設備和整個生產線具有相當的靈活性。柔性製造系統是一種以資訊為主與批量無關的可重構的先進製造系統,實現了加工系統從“剛性化”向“柔性化”的過渡。

而如今,隨著資訊技術、電腦和通信技術的飛躍發展,人們對產品需求的變化,使得靈活性進一步成為生產製造領域面臨的最大挑戰。具體而言,由於技術的迅猛發展,產品更新換代頻繁,產品的生命週期越來越短。對於製造業工廠來說,既要考慮對產品更新換代具有快速回應能力,又要考慮因生命週期縮短而減少產品批量。隨之而來的是,成本提升和價格壓力問題。

工業4.0則讓生產靈活性的挑戰成為新的機遇,將現有的自動化技術通過與迅速發展的互聯網、物聯網等資訊技術相融合來解決柔性化生產問題。

自動化只是單純的控制,智慧化則是在控制的基礎上,通過物聯網感測器採集海量生產資料,通過互聯網彙集到雲計算資料中心,然後通過資訊管理系統(CPS)對大資料進行分析、挖掘,從而制定出正確的決策。如同《工業4.0:最後一次工業革命》一書中描述,這些決策附加給自動化設備的是“智慧”,從而提高生產靈活性和資源利用率,增強顧客與商業合作夥伴之間的緊密關聯度,並提升工業生產的商業價值。

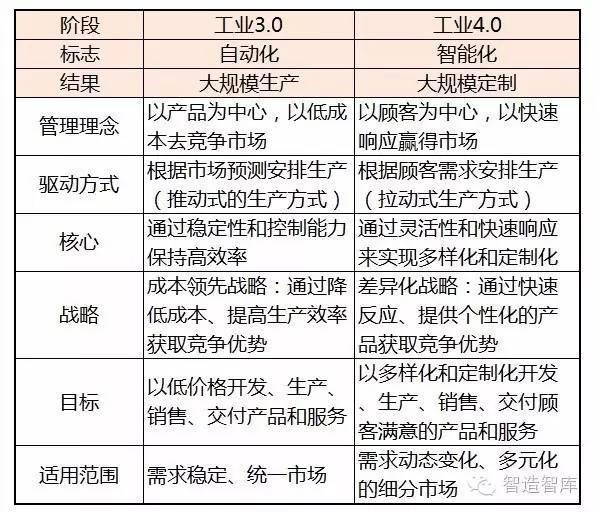

從“工業3.0”時代的單一種類產品的大規模生產,到“工業4.0”時代的多個種類產品的大規模定制,既要滿足個性化需要,又要獲得大規模生產的成本優勢。所以,“工業4.0”和“工業3.0”的主要差別(也是“智慧化”與“自動化”的主要差別)體現在了靈活性上。“工業4.0”基於標準模組,加上針對客戶的個性化需求,通過動態配置的單元式生產,實現規模化,滿足個性化需求——這也是未來製造業企業轉型升級的方向!

同時,大規模定制從過去落後的面向庫存生產模式轉變為面向訂單生產模式,在一定程度上縮短了交貨期,並能夠大幅度降低庫存,甚至零庫存運行。在生產製造領域,需求推動著新一輪的生產製造革命以及技術與解決方案的創新。對產品的差異化需求,正促使生產製造業加速發佈設計和推出產品。正因為人們對個性化需求的日益增強,當技術與市場環境成熟時,此前為提高生產效率、降低產品成本的規模化、複製化生產方式也將隨之發生改變。所以“工業4.0”是工業製造業的範式轉變,是一次全新的工業革命。