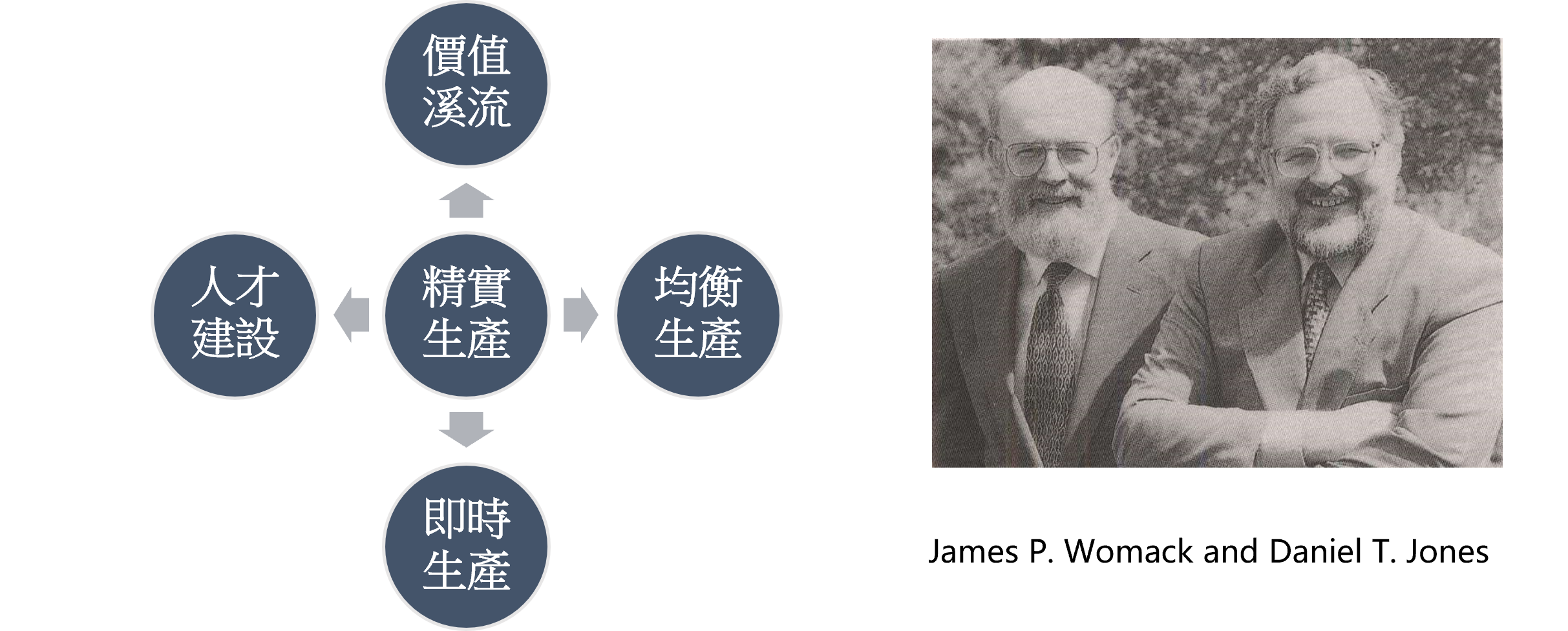

精實系統革命,主要闡述由縮短流程、消除浪費,節省成本,學習『少量多樣化』的生產模式,並推廣到研發、銷售、供應商等大家一起持續改善,讓公司的供應鏈徹底『暢流』創造最大的價值與獲利。

製程的七種浪費 - 大野耐一

浪費定義:超過生產所需的基本設備、材料、零件及人工的任何東西

1. 製造過多的浪費 Overproduction 過量生產

2. 待工待料的浪費 Waiting 等待

3. 搬運的浪費 Conveyance 返複搬運

4. 庫存的浪費 Inventory 庫存

5. 加工本身的浪費 Processing 過程不當

6. 動作的浪費 Motion 多餘動作

7. 製造不合格品的浪費 Correction 返工

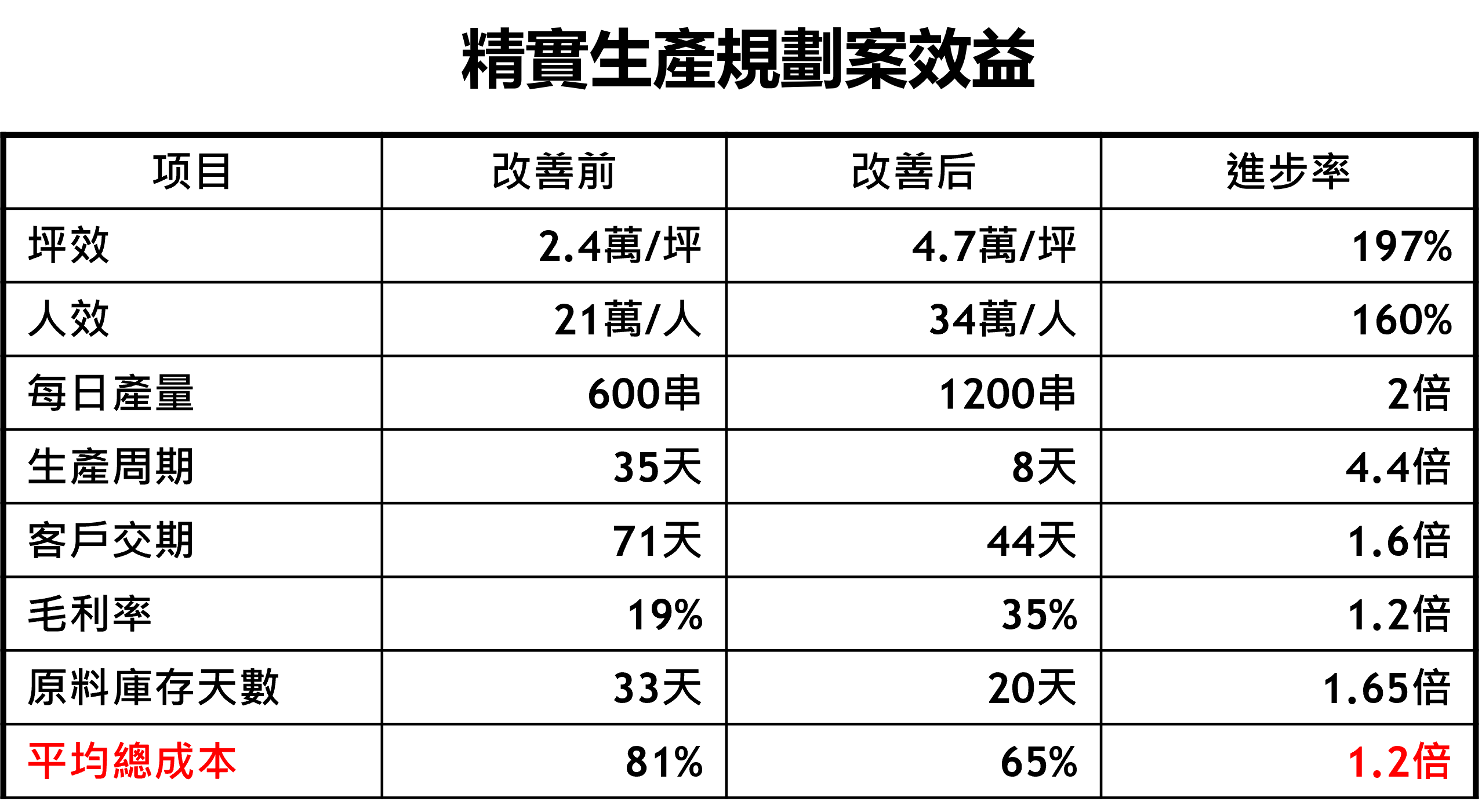

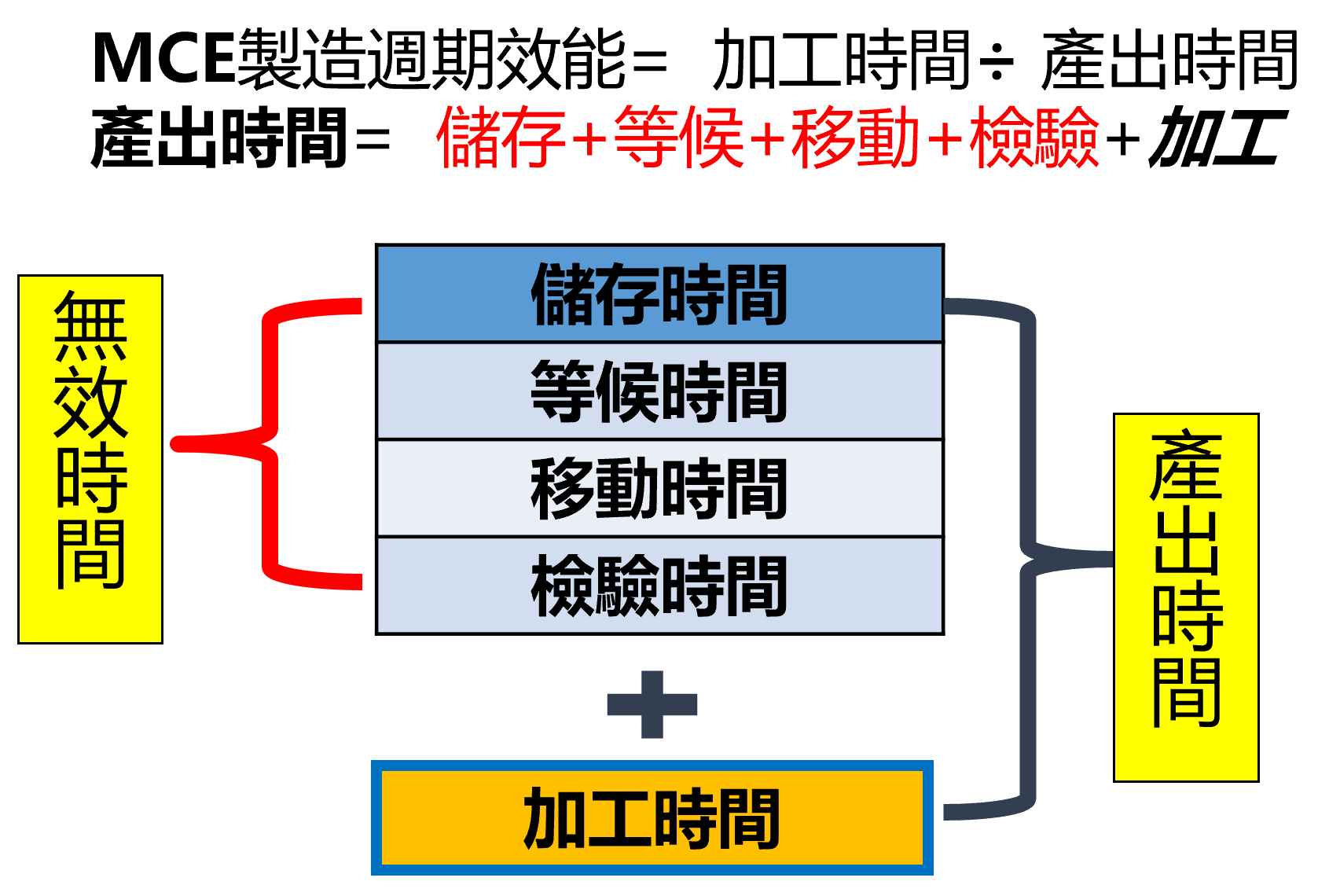

量化效益

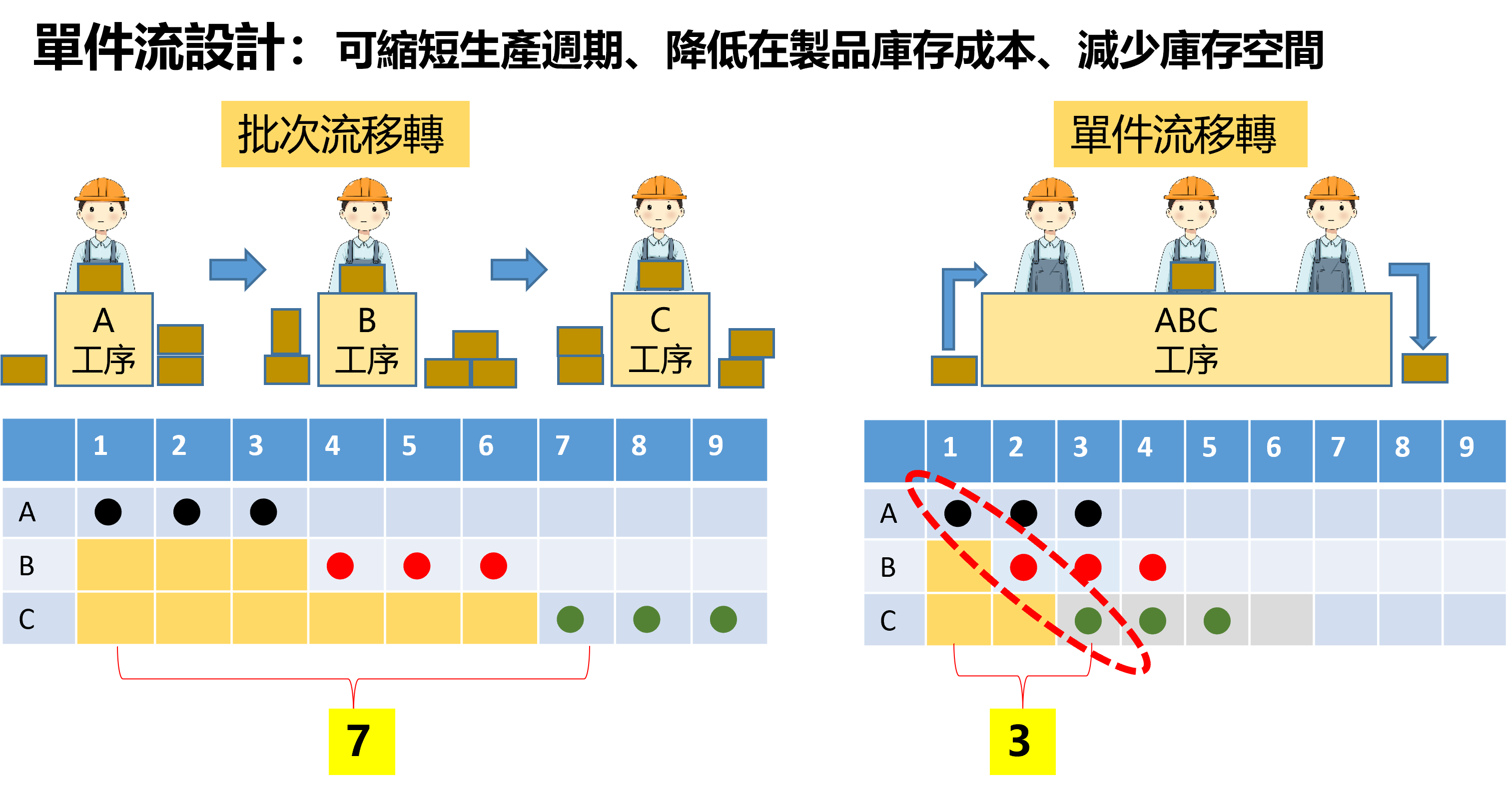

1. 縮短生產週期 25%

2. 減少在製品庫存量 30%

3. 增加產能 20%

4. 降低成本 15%

精實生產輔導案例

計畫內容

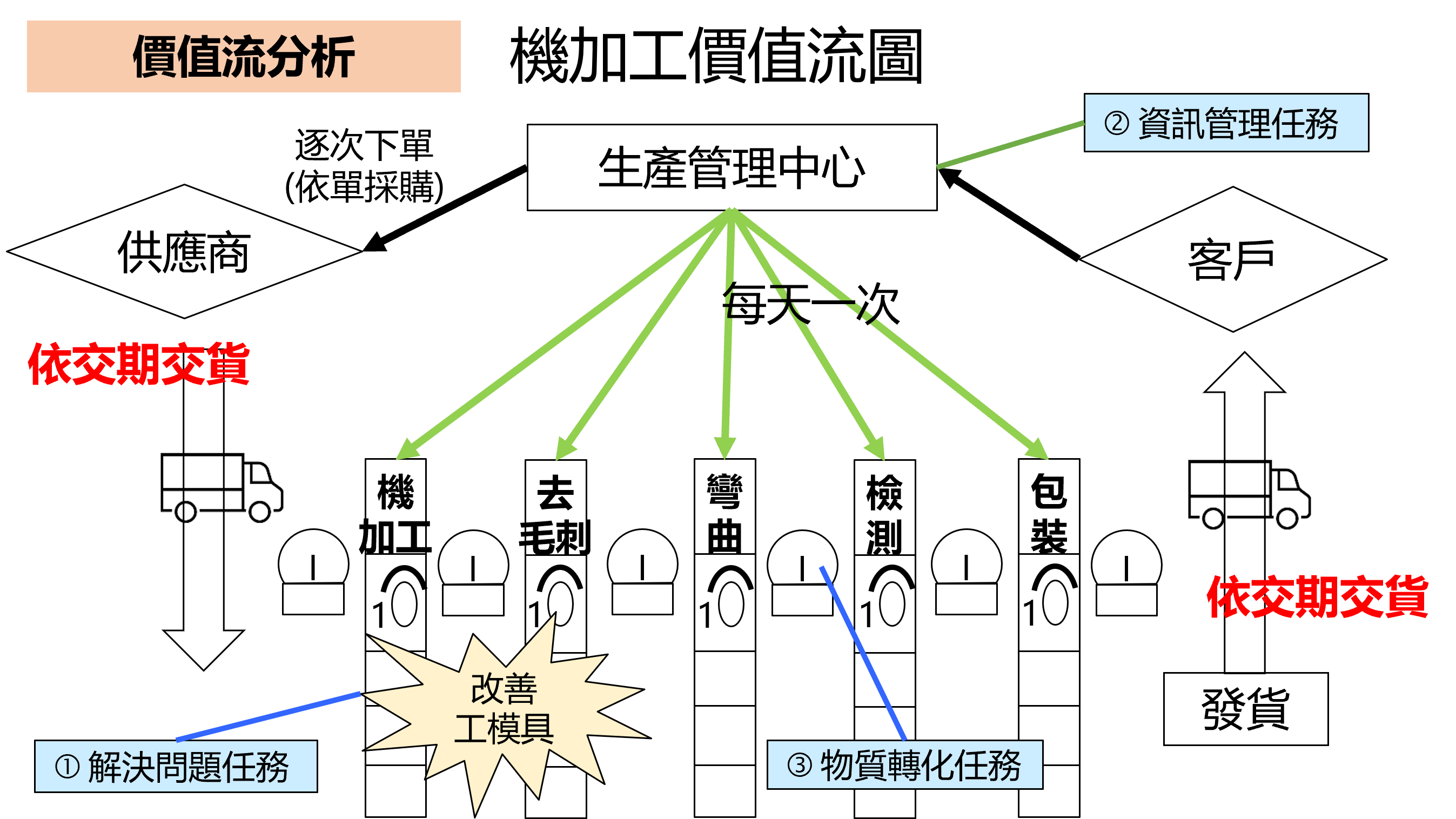

1. 精實生產:新廠全價值流分析

2. 精實生產:新廠全制程平准化設計

3. 精實生產:全廠單件流規劃(先進先出)

4. 智慧工廠佈局:建自動倉儲、建自動輸送帶與AGV、澆鑄及冷卻與震殼閉環自動運輸控制

計畫目標:

1. 增加坪效與人效 2.提升檢修工時效能

3. 降低在製品庫存 4.縮短生產週期

5. 縮短客戶交期

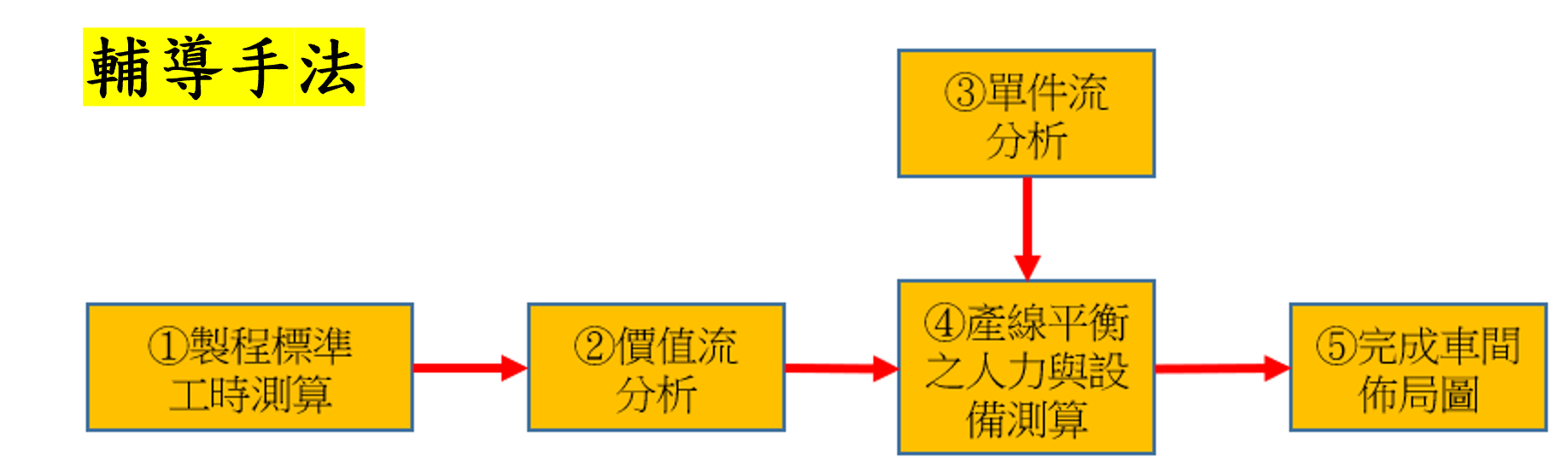

改善方法

1. 價值流分析:透過對準備時間、加工時間、移動時間、等待時間、儲存時間、檢驗時間等生產時間分析,找出無效工時所在,精准的加以改善。

2. 單件流分析: 因工序間采批次移轉,造成等待時間長及在製品庫存量多,因此將產線設計為單件(籃、籠)流的流程,以減少車間內周轉區空間及庫存量,增加流動率。

3. 均衡生產:以核心制程沾漿站為KEY,往前往後排產,同時依照產能目標1200串/日,測算需要的人力配置與設備數量,保證沒有瓶頸且暢流。

4. 智慧車間佈局:將射蠟後靜置改為自動倉儲、組樹後采掛鏈輸送、車間內物流採用AGV、原料與成品倉用四向車采高密度自動倉儲設計、澆鑄及冷卻與震殼閉環自動運輸控制、B品檢修采自動輸送帶控制及用滾輪秤自動報工、降低在製品。